Содержание

Т.А. Фролова

Экономика предприятия: конспект лекций

Таганрог: ТТИ ЮФУ, 2009.

Производственная мощность предприятия

Производственная мощность предприятия – максимально возможный годовой (суточный, сменный) выпуск продукции (или объем переработки сырья) в номенклатуре и ассортименте при условии наиболее полного использования оборудования и производственных площадей, применения прогрессивной технологии и организации производства.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте планового года, при полном использовании производственного оборудования с учетом намечаемых мероприятии но внедрению передовой технологии производства и научной организации труда. Производственная мощность определяется в тех же единицах, в каких измеряется объем произведена продукции. Для измерения ПМ используются натуральные и условно-натуральные измерители (тонны, штуки, метры, тысячи условных банок и т.д.).

Широкая номенклатура приводится к одному или нескольким видам однородной продукции. Например, производственная мощность завода шестерен измеряется в количестве шестерен; тракторного завода — в количестве тракторов; угольной шахты — в млн. тонн угля; электростанции — в млн. кВт. час электроэнергии и т.д.

В общем виде производственная мощность предприятия (М) может быть определена по формуле:

![]()

где Тэ – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Различают три вида мощности:

— проектную (предусмотренную проектом строительства или реконструкции);

— текущую (фактически достигнутую);

— резервную (для покрытия пиковых нагрузок, от 10 до 15%).

Величина ПМ изменяется во времени. Основные статьи баланса производственных мощностей:

1) ПМ на начало года (входная);

2) ввод производственных мощностей;

3) выбытие (ликвидация) производственных мощностей.

По данным баланса производственных мощностей определяются:

1. Мощность входная (на начало года) — Мн.г. Входная мощность определяется на начало года по наличному оборудованию.

2. Мощность выходная (на конец года) – Мк.г. Выходная — на конец планового периода с учетом выбытия и ввода мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

3. Среднегодовая производственная мощность – Мср.

Выходная мощность определяется по формуле:

Мк.г = Мн.г + Мвв. – Мвыб.,

где Мк.г. – выходная мощность;

Мвв. – мощность, вводимая в течение года;

Мвыб. — мощность, выбывающая в течение года.

Увеличение производственной мощности возможно за счет:

1) ввода в действие новых и расширения действующих цехов;

2) реконструкции;

3) технического перевооружения производства;

4) организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Выбытие мощности происходит по следующим причинам:

— износ оборудования;

— уменьшение часов работы оборудования;

— изменение номенклатуры или увеличение трудоемкости продукции;

— окончание срока лизинга оборудования.

Среднегодовая мощность предприятия исчисляется по формуле:

Мср = Мн.г + (Мвв. * n1 / 12) — (Mвыб. * n2 / 12),

где n1 – количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Если срок ввода (выбытия) мощности не указан, в расчете используется усредняющий коэффициент 0,35:

Мср = Мн.г + 0,35*Мвв. – 0,35*Mвыб.

Для того, чтобы охарактеризовать использование потенциальных возможностей выпуска продукции, применяется коэффициент использования среднегодовой ПМ:

![]()

где Q – объем произведенной продукции за период.

Для расчета производственной мощности необходимо определить фонд времени работы оборудования. Различают:

1. Календарный фонд времени (Фк):

Фк = Дк * 24,

где Дк – количество календарных дней в году.

2. Режимный (номинальный) фонд времени (Фр).

При непрерывном процессе производства календарный фонд равен режимному:

![]() Фк = Фр.

Фк = Фр.

При прерывном процессе производства рассчитывается по формулам:

![]() Фр = Др * Тс * С,

Фр = Др * Тс * С,

где, Др — количество рабочих дней в году;

Тс — средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни;

С — количество смен в сутки.

![]() Фр = С * ,

Фр = С * ,

где Дк — количество календарных дней в году;

Двых – число выходных и праздничных дней в периоде;

Тсм – длительность рабочей смены, ч.;

Чн – количество нерабочих часов в предпраздничные дни;

Дпред – количество предпраздничных дней в периоде.

3. Эффективный (плановый, действительный) фонд времени (Фэф). Рассчитывается исходя из режимного с учетом остановок на ремонт:

![]() Фэф = Фр * (1 – α /100),

Фэф = Фр * (1 – α /100),

где – процент потерь рабочего времени на выполнение плановых ремонтных операций и межремонтного обслуживания (составляет 2-12%).

Эффективный фонд времени при непрерывном процессе производства равен режимному, если ремонты выполняются в выходные и праздничные дни:

![]() Фэф = Фр.

Фэф = Фр.

Производственная мощность зависит от ряда факторов. Важнейшие из них следующие:

2) количество установленного оборудования;

3) техническая норма производительности ведущего оборудования;

4) качественный состав оборудования, уровень физического и морального износа;

5) степень и репрессивности техники и технологии производства;

6) качество сырья, материалов, своевременность их поставок;

7) номенклатура, ассортимент и качество изготавливаемой продукции;

8) норматив продолжительности производственного цикла и трудоемкость изготавливаемой продукции (выполняемых услуг);

9) уровень специализации предприятия;

10) уровень организации производства и труда;

11) фонд времени работы оборудования и использования производственных площадей на протяжении года.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования. Наличие «узких мест» на промежуточных стадиях производственного процесса не должно учитываться в расчетах производственной мощности предприятия.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка;

— количество машин;

— производительность оборудования;

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Существует несколько методов расчета производственной мощности.

1. Расчет производственной мощности (ПМ) цеха (участка), оснащенного однотипным оборудованием. Этот метод применяется для расчета мощности участка (цеха), выпускающего одинаковую продукцию или перерабатывающего одинаковое сырье на агрегатах станочного типа.

Возможны 2 варианта расчета.

1) по трудоемкости продукции:

![]()

где М – производственная мощность цеха (участка);

N — количество единиц оборудования, выполняющих данную операцию;

tшт — технически расчетная норма времени на обработку (изготовление) единицы изделия;

2) по производительности оборудования:

М = Фэф * N * Поб ,

где Поб — производительность оборудования (норма выработки на 1 станко-час).

2. Расчет производственной мощности при аппаратном производстве. Применяется в химической, горно-рудной промышленности (там, где используются аппараты периодического действия):

М = Фэф * Нп ,

где Нп — норма производительности аппарата в час.

В зависимости от специфики производства данная формула может трансформироваться. Например, для химической промышленности:

где Вс – масса сырья, помещаемого в аппарат, кг;

Квых — коэффициент выхода готовой продукции с 1 кг сырья;

N — количество аппаратов;

Тц — длительность одного цикла изготовления продукции, ч.

3. Расчет ПМ по пропускной способности производственных площадей. Используется в литейном, формовочном, мебельном производстве (там, где выпуск продукции напрямую зависит от наличных производственных площадей и их использования):

где S – полезная производственная площадь цеха, кв. м.;

Н – норма производственной площади на одно рабочее место (одно изделие), кв. м.;

Фэф — эффективный фонд времени использования площади, ч.;

tшт — технически расчетная норма времени на изготовление единицы изделия, ч.

В расчет производственной мощности предприятия включается все оборудование, закрепленное зa основными производственными цехами, за исключением резервного, опытных участков и специальных участков для обучения рабочих; культурно-технический уровень кадров и их отношение к труду; достигнутый уровень выполнения норм времени.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценною сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

В том случае, когда техническое оборудование используется для выпуска промышленной продукции одного наименования (например, производство электрической энергии на ГЭС), производственная мощность рассчитывается путем умножения количества оборудования на его производительность и плановый фонд рабочего времени.

В многономенклатурном производстве расчеты различаются в зависимости от специфики технологии производства. Наибольшую сложность представляют расчеты производственной мощности на машиностроительном заводе.

Производственная мощность агрегата (Ма) зависит от планового фонда времени работы в течение года (Фп) и его производительности в единицу времени (W):

Ма = Фп * W.

Например, в термическом цехе тракторного завода установлены специальные агрегаты. За час термообработку проходит 500 кг деталей:

Ма = 4000 ч * 500 = 2000000.

На один трактор требуется 70 деталей, вес которых 100 кг. Следовательно, один агрегат обеспечивает термообработку комплекта деталей на 20000 тракторов (2000000 : 100).

Производственная мощность агрегата непрерывного действия в литейном производстве рассчитывается следующим образом:

где Дц — длительность цикла плавки,

В — объем завалки на одну плавку,

Кг— коэффициент выхода годного литья.

Пример. В чугунолитейном цехе установлены вагранки с объемом завалки 5 тонн, время плавки — 2 часа, коэффициент выхода годного литья — 0,6. Номенклатура цеха — 6 наименований изделий, вес на комплект трактора 400 кг:

Ма = (4000 * 5 * 0,6/ 2) / 0,4 = 15000 тракторов.

Производственная мощность поточной линии сборки тракторов рассчитывается исходя из такта поточной линии (t):

Ма = Фп / t.

Такт поточной линии 2,66 мин.

ПМа = 4000 * 60 / 2,66 = 90000 тракторов.

Производственная мощность участка с однотипным оборудованием и одинаковой номенклатурой рассчитывается путем умножения производственной мощности агрегата на их количество (К). Производственная мощность 6 вагранок плавильного участка литейного цеха равна:

Му = Ма * К = 15000 * 6 = 90000 тракторов.

Производственная мощность участка всех агрегатов (5 штук) термического цеха составляет 100000 тракторов (20000 * 5).

Производственная мощность токарного участка механического цеха (50 станков) рассчитывается следующим образом:

где, tцр — прогрессивная трудоемкость комплекта деталей (шестерен), идущих на трактор, час.

Прогрессивная трудоемкость отражает применение передовой техники, технологии, организации производства и труда. Пересчет средней трудоемкости в прогрессивную производится с помощью коэффициента приведения, который определяется по следующей шкале:

где, tcp — средняя трудоемкость комплекта деталей с учетом перевыполнения норм выработки по участку в среднем на 25 % (Кн).

Средняя трудоемкость определяется на основании нормы времени на изделие (tщт) с учетом среднего процента перевыполнения норм выработки (Кн).

Производственная мощность цеха определяется по ведущему участку. Исходя из предыдущих расчетов, принимаем ПМ механического цеха по токарному участку — 125000 тракторов.

ПМ термического цеха рассчитывается по участку термоагрегатов — 100000.

ПМ сборочного цеха равна мощности поточной линии сборки тракторов — 90000, такая же мощность литейного цеха

ПМ кузнечною цеха рассчитывается так же, как и в механическом цехе. Например, она составит 70000 тракторов

Производственная мощность завода рассчитывается по ведущему цеху. На машиностроительном заводе в большинстве случаев ведущим является выпускающий, т.е. сборочный цех. ПМ завода устанавливается по мощности ведущего цеха и составляет 90000 тракторов.

Константин Чилингаров

Введение

Модуль «График загрузки»

В 2006 году был разработан ряд настроек и примеров применения системы TechnologiCS для задач планирования и управления производством. Сначала появился пример применения штрих-кодового оборудования при оформлении выполненных работ в производстве, а затем — специальный модуль формирования состава заказов и технологической информации для производства. Оба этих примера включены в ознакомительную версию TechnologiCS (4.6.3), а их описание опубликовано на сайте www.technologics.ru. Продолжая начатую тему, предлагаем вашему вниманию описание нового модуля «График загрузки».

Введение

Относительно применения средств автоматизации для планирования машиностроительного производства существует множество различных точек зрения, отраженных как в общих статьях и методологиях, так и в конкретных программных продуктах.

Безусловно, само наличие современной информационной системы может существенно облегчить работу всем службам предприятия. В то же время идея возложить на компьютер и программу все функции по составлению календарных и оперативных планов производства выглядит несколько утопической, если учесть многообразие факторов, влияющих на реальный производственный процесс (сложность изделий и технологических процессов машиностроения, возможность последовательно-параллельного выполнения технологических операций, состояние станочного парка и отдельных единиц оборудования, влияние квалификации конкретных рабочих на выполнение конкретных операций, особенности многопередельного производства, разные размеры партий одной и той же номенклатуры на разных технологических операциях и т.д.). Все это ведет к тому, что любая методология автоматизированного расчета производственного плана дает лишь некоторое приближение к реальности, причем на практике часто оказывается, что весьма отдаленное.

Поэтому, с нашей точки зрения, говоря о применении информационной системы в задачах планирования и управления производством, нужно рассматривать программное обеспечение не как замену плановика и диспетчера, а как инструмент, позволяющий им быстрее и качественнее выполнять свою работу, принимать решения на основе более оперативной, полной и точной информации. По возможности этот инструмент должен быть максимально простым, но в то же время позволяющим решать реальные производственные задачи. Кроме того, как показывает опыт, на разных предприятиях, в зависимости от отрасли, типа и размера производства, а также множества других факторов, используются принципиально разные методики планирования. Поэтому в первую очередь программе необходимы не столько один или несколько уже заданных алгоритмов расчета планов, сколько открытые средства, позволяющие эти алгоритмы закладывать, то есть настраивать систему под реальные условия и требования конкретного предприятия. Причем желательно без обязательного участия разработчика. Именно в таком контексте мы видим дальнейшее развитие возможностей системы TechnologiCS применительно к задачам производственного планирования.

Модуль «График загрузки»

Прежде чем разрабатывать какое-то решение, разумеется, нужно выделить задачи, которые оно призвано решать. Одной из типичных причин, по которой на разных предприятиях возникает огромное количество производственных проблем, является, с нашей точки зрения, работа в условиях постоянно меняющегося плана. В соответствии со сложившейся рыночной ситуацией заводы вынуждены все больше «подстраиваться» под клиента. Многие даже изначально серийные производства реально работают под заказ. В итоге совсем нередки случаи, когда «постоянная составляющая», то есть заранее рассчитанный и утвержденный месячный (квартальный и т.д.) план, составляет 60 и менее процентов от всего объема производства. Иначе говоря, добрая половина заказов выполняется, что называется, «с колес». Понятно, что в таком авральном режиме очень непросто приходится всем подразделениям, обеспечивающим производственный процесс, включая ПДО, ПРБ (ПДБ) цехов, службу снабжения. Стандартный способ планирования с предварительной подготовкой производственной программы и ее балансировкой по мощностям здесь просто не работает, поскольку на начало планового периода точно неизвестно, что именно планировать. Решать проблемы только за счет постоянной корректировки производственного расписания и его оптимизации тоже вряд ли получится. Во-первых, изготавливаемая номенклатура постоянно меняется, что сильно осложняет задачу самого составления (не говоря уже об оптимизации) графика работ на сколько-нибудь обозримый срок. Во-вторых, если план будет изначально невыполнимым, то никакая оптимизация ситуацию не спасет. В таких условиях одной из ключевых становится возможность достаточно быстро и точно оценить, способно ли предприятие выполнить поступающие заказы в заданные сроки. Причем получить эту информацию нужно до запуска заказов в производство.

Обозначим границы задачи, которую мы хотим решить на данном этапе:

- необходимо средство для оценки выполнимости производственного плана при условии добавления новых заказов;

- это средство должно быть простым в использовании и не требовать слишком сложной предварительной подготовки, иначе к моменту завершения расчетов их результаты могут оказаться уже не нужны.

Поскольку речь идет об оценке (возможность выполнить план при добавлении новых заказов), то и расчет соответственно должен выполняться с разумной степенью точности. Другими словами, нет особого смысла пытаться рассчитать расписание работы каждого станка, когда еще толком не определено, какая номенклатура и в каком количестве вообще будет изготавливаться в плановом периоде. Вполне удовлетворительную для решения поставленной задачи точность может дать оценка производственного плана плюс вновь добавленных заказов по объемным показателям (трудоемкость запланированных работ на определенном оборудовании в заданный период времени).

Все необходимые данные для такого анализа в системе TechnologiCS есть:

- данные об оборудовании, графиках его работы и обслуживания имеются в специальном режиме «Станочный парк»;

- технологические процессы изготовления деталей и узлов, включая трудоемкость операций, хранятся в базе данных системы. Если конструкторской и технологической информации в БД недостаточно (в заказе много новых деталей, на которые еще нет ни конструкторской документации, ни технологии), в той же системе TechnologiCS есть все средства, чтобы в максимально сжатые сроки провести работы по конструкторско-технологической подготовке производства хотя бы в объеме, минимально достаточном для планирования и изготовления заказа;

- состав и количество изготавливаемой номенклатуры (а с учетом техпроцессов соответственно и объем работ по заказу) можно очень быстро получить, используя специальный модуль «Формирование производственных спецификаций», описание которого опубликовано на сайте www.technologics.ru.

Таким образом, с исходными данными мы определились. Теперь для решения поставленной задачи нужно рассчитать планируемый объем работ и посмотреть, насколько он соответствует имеющимся мощностям. Тут возникает еще один немаловажный вопрос: как представлять информацию на экране? Основной проблемой в данном случае является ее количество. Если взять один цех среднего машиностроительного предприятия, мы получим следующие характерные цифры:

- одновременно в производстве могут находиться десятки или даже сотни различных изделий, каждое из которых, в свою очередь, может состоять из десятков, сотен или даже тысяч различных деталей;

- технология изготовления каждой детали — это десятки технологических операций, выполняемых на разных моделях оборудования;

- суммарное количество единиц оборудования, установленного на всех участках цеха, может исчисляться как несколькими десятками, так и несколькими сотнями станков самых разных моделей.

Простое умножение этих цифр показывает, что даже если просто составить список всех работ, которые нужно выполнить в одном цехе на протяжении планового периода, это будет такой объем информации, работать с которым крайне затруднительно. Соответственно, информацию необходимо группировать и обобщать. Для подобных задач в системе TechnologiCS начиная с ее четвертой версии появился специальный инструментарий — работа с производственными партиями. Производственная партия (ПРП) в TechnologiCS представляет собой набор работ (технологических операций), объединенных по любому признаку для решения задач производственного планирования и учета (одинаковая номенклатура деталей; детали, обрабатываемые на одном оборудовании (или совместно); детали из одинаковых заготовок и т.д.). Принцип, по которому работы объединяются в производственные партии, может быть произвольным и зависит от того, для чего это объединение выполняется. Одна и та же деталь может входить в разные производственные партии (например, на разных стадиях обработки). Наша задача позволяет идти разными путями. Например, таким: процесс изготовления заказа разбивается на укрупненные стадии — резка заготовок, механическая обработка и работы по сборке и испытаниям готовой продукции. В результате весь план изготовления, который формируется в TechnologiCS на соответствующей закладке при работе с модулем «Производство» (рис. 1), мы можем, используя функцию объединения в производственные партии, представить в виде укрупненного графика выполнения работ по вышеуказанным стадиям (рис. 2).

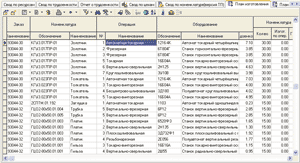

Рис. 1. Фрагмент детализированного производственного плана

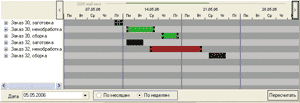

Рис. 2. Этот же план, представленный в виде графика изготовления производственных партий

Теперь остается «наложить» этот график, а точнее расчетные объемы работ, на имеющиеся мощности и визуализировать результат. Что и делает скриптовый модуль «График загрузки» (рис. 3).

Рис. 3. Расчетная загрузка производственных мощностей в заданном периоде

В результате мы получаем достаточно наглядную и в то же время информативную картину. В верхней части экрана показан график производства. Отображать конкретные детали или операции в данном случае технически возможно, но, как показали эксперименты, неудобно — информации получается слишком много. Поэтому для анализа лучше объединить все работы в разумного размера производственные партии (например, по такому признаку, как в нашем примере) и дальше оперировать уже ими. Расчет можно выполнять в разрезе недель или месяцев (одно деление временной шкалы). Соответственно на графике будет одновременно отображаться период в четыре недели или в четыре месяца. С помощью стрелок в правой и левой частях окна чуть выше графика временную шкалу можно сдвигать «вперед» или «назад», устанавливая период, для которого следует выполнить расчет. Двойной щелчок на «полоске» в графике открывает стандартное окно редактирования производственной партии (рис. 4), в котором можно, к примеру, изменить общую заданную длительность выполнения всех работ, дату их начала и/или окончания, а также просмотреть, какие именно работы и по каким заказам входят в данную ПРП.

Рис. 4. Информация о производственной партии

Кроме того, с помощью мыши можно «растягивать» и передвигать партии прямо на графике, что равносильно изменению дат (рис. 4). Как видно из рисунков, верхняя часть экрана разбита на четыре столбца, каждый из которых соответствует неделе или месяцу. В нижней части окна представлена расчетная загрузка производственных мощностей в выбранном временном периоде. Здесь каждый столбец, в свою очередь, разделен на три колонки, где, соответственно, выводятся общий фонд рабочего времени, а также расчетная загрузка в часах и процентах в соответствующую неделю или месяц (рис. 5).

Рис. 5. Расчетная загрузка оборудования

Отображать полученные данные о загрузке можно как отдельно по моделям оборудования, так и усредненно по участкам или цехам. Если загрузка превышает допустимые пределы, это означает, что запланированный объем работ в заданные сроки заведомо невыполним. «Узкие места» сразу же определяются визуально — система помечает их красным цветом. Прежде чем начать работать по такому плану, в него, как минимум, необходимо внести коррективы: заложить больший срок выполнения работ, «сдвинуть» или приостановить те или иные заказы, передать часть работ в другие цеха или участки, а может и на предприятия-партнеры по кооперации, изготовить соответствующие детали по альтернативной технологии и т.д. Очевидно, что конкретные решения могут отличаться для каждого предприятия и каждого случая. Когда корректировки внесены, можно снова выполнить расчет и оценить результаты изменений. Увидеть, как повлияет на ситуацию с планом появление нового заказа, тоже совсем несложно. Для этого достаточно штатными средствами TechnologiCS подготовить по данному заказу необходимую информацию и включить его в виртуальный план производства. После этого сгруппировать вновь появившиеся работы по производственным партиям и снова повторить вышеописанный расчет.

Скептики могут возразить, что такой способ оценки слишком примитивен и содержит массу допущений. Однако несомненным его плюсом, с нашей точки зрения, является то, что он позволяет реально решать весьма важную производственную задачу. Мы получаем возможность быстро оценить, каким образом повлияет на загрузку оборудования добавление новых заказов в план производства (с учетом требуемых сроков изготовления), и увидеть, возможно ли в принципе изготовить все запланированные заказы в эти сроки. Важно также, что предлагаемое решение — достаточно простое как с точки зрения использования, так и в плане подготовки необходимых данных. В то же время представленный модуль является не чем иным, как расширением стандартной функциональности системы TechnologiCS с помощью встроенного VB Script и подключения внешней пользовательской библиотеки, которая использует информацию из БД TechnologiCS. Это означает, что, если на подобного рода приложение появится реальный спрос, модуль будет легко модифицировать и развивать под требования конкретного заказчика, в том числе и без участия разработчика системы.

В дальнейшем мы планируем расширить возможности модуля «График загрузки» и разработать новые примеры его применения для задач планирования и управления производством. А пока все желающие могут самостоятельно опробовать его первый вариант, который включен в ознакомительную версию системы TechnologiCS (4.6.3). Более подробная информация как о системе TechnologiCS в целом, так и о примерах ее применения (в том числе в других аспектах деятельности предприятия) представлена на уже упоминавшемся сайте в сети Интернет (www.technologics.ru). Там же можно обсудить свои вопросы на форуме или задать их разработчикам.

САПР и графика 5`2007

Методика расчета производственной мощности предприятия

Расчет производственной мощности предприятия осуществляется в два этапа: предварительный расчет (проект) на основе контрольных цифр и уточненный расчет на основе утвержденных заданий плана.

На первом этапе для разработки своих предложений об объеме производства, специализации, капиталовложениях и т. д. предприятия должны производить вариантные расчеты по определению своих возможностей выпуска продукции, уточняющие те данные, которые представлены в паспортах и балансах производственной мощности. На втором этапе расчеты уточняются.

Крупными элементами работ, представляющими собой одновременно этапы работ по каждому из объектов, являются:

1. расчет производственной мощности на начало года — входной М;

. расчет производственной мощности на конец года — выходной М;

. расчет среднегодовой производственной мощности М.

Входная мощность (Мвх) может быть рассчитана произведением производительности оборудования (П) на эффективный фонд (Тэфф) времени работы и на количество установленного оборудования (n).

При условии задействования в производстве оборудования с различной производительностью входная мощность будет равна сумме мощностей всех единиц оборудования:

Среднегодовая вводимая М или выводимая М производственные мощности определяются как суммы вновь вводимых М или выводимых М мощностей, умноженное на число полных месяцев их использования в течение данного года n и делением на 12, т. е.

Производственная мощность на конец года (выходная) М определяется как алгебраическая сумма входной мощности, действующей на начало данного года (на 1 января), М, новой мощности, вводимой в течение года, М и выводимой в этом году М:

Среднегодовая производственная мощность М — это мощность, которой располагает предприятие, цех, участок в среднем за год, с учетом прироста новых и выбытия наличных мощностей. Она определяется как сумма входной мощности, имеющейся в наличии к началу данного года, М, среднегодовой, вводимой в течение года, М, а также среднегодовой выводимой мощности М (сопоставимых в номенклатуре, сортименте и единицах измерения):

Перейти на страницу: 1 2

Другая интересная статья

Прибыль и рентабельность промышленной организации КПУП Калинковичский завод бытовой химии

Организация является первичным звеном экономики страны. Здесь производятся товары, выполняются работы, оказываются услуги; создаются рабочие места, которые обеспечивают занятость трудоспособного населения и потребительский спрос. Организация является основным налогоплательщиком, пополняет доходную часть государственного и местных бюджетов. Эффективная работа предприятий — важнейшее условие повышения благосостояния нации и процветания государства. Обеспече …

В периодических производствах и в непрерывных производствах с периодически работающим оборудованием мощность определяется по формуле:

М = (Тэф / Тц) * Зс * bгп * а, (2.13.)

где Тц – время производственного цикла работы оборудования, час;

Зс – объем загрузки сырья на один цикл;

bгп – выход готовой продукции из единицы сырья.

Степень использования производственных мощностей характеризуется следующими коэффициентами:

1) общий коэффициент (Ко):

Ко = V / ПМср, (2.14.)

где V – фактический или плановый объем производства продукции.

2) интенсивный коэффициент (Ки):

Ки = Vсут / Мсут, (2.15.)

где Vсут – среднесуточный выпуск продукции;

Мсут – среднесуточная производственная мощность предприятия.

3) экстенсивный коэффициент (Кэ):

Кэ = Тф/п / Тр/ч, (2.16.)

где Тф/п – фактический или плановый фонд рабочего времени;

Тр/ч – расчетный фонд рабочего времени, принятый при определении производственной мощности.

В ходе анализа изучается динамика этих показателей, выполнение плана по их уровню и причины изменений: например, ввод в действие новых и реконструкция старых предприятий, техническое переоснащение производства, сокращение производственных мощностей. Анализируется уровень использования производственных площадей предприятия: выпуск продукции в руб. на 1 м2 производственной площади.

Планирование производственных мощностей. Планирование производственных мощностей очень важно в достижении долгосрочного успеха организации. Как показывает опыт, слишком большие производственные мощности могут быть не менее вредны, чем слишком маленькие. При выборе стратегии производственных мощностей, менеджеры должны рассмотреть вопросы следующего типа: «Мы должны иметь одну большую производственную мощность или несколько маленьких?», «Мы должны расширить производственные мощности прежде, чем возникнет дополнительный спрос или ждать, пока он не появиться?». Чтобы ответить на эти и подобные вопросы, необходим систематический подход и развитие стратегии производственных мощностей, соответствующей каждой конкретной ситуации.

Менеджеры предприятия должны исследовать три измерения стратегии выбора производственной мощности перед принятием соответствующих решений: выбор размера запаса производственной мощности, выбор времени и размера расширения и связывание решений по производственной мощности с другими принимаемыми решениями.

Выбор размера запаса производственной мощности. Средний уровень использования производственной мощности не должен подходить слишком близко к 100 процентам. Когда возникает такая ситуация – это сигнал о необходимости увеличения производственной мощности или уменьшения объемов принимаемых заказов. Запас производственной мощности – это количество дополнительной производственной мощности, которую фирма сохраняет, чтобы справиться с внезапными увеличениями в спросе или временными потерями в производительности; она измеряет насколько средний уровень использования (в терминах реальной производственной мощности) меньше 100 процентов. Запас производственной мощности (ПМзап) определится по формуле:

ПМзап = 100 % — ПМисп, (2.17.)

где ПМисп – уровень использования производственной мощности, %.

В бизнесе используют большие запасы производственной мощности, когда спрос подвержен значительным изменениям. Большие запасы производственной мощности также необходимы, когда будущий спрос точно не определен, особенно, если низка гибкость ресурсов. Другой тип неуверенности в спросе происходит из-за изменений в сочетании видов изделий. Хотя общий спрос может остаться устойчивым, центр тяжести может перемещаться от одних сочетаний к другим. Неуверенность в своевременности поставок также приводит к необходимости использования больших запасов производственной мощности. Производственную мощность часто можно наращивать только большими фрагментами, и необходимость ее расширения на минимальный уровень может создать большой запас производственной мощности.

Основные сведения

Количество и качество основного, оборотного капитала и рабочей силы обусловливает возможность выпуска продукции, производственную потенцию предприятия или возможность предприятия выпускать продукцию.

Производственной мощностью называется максимально возможный (при прочих равных условиях) выпуск продукции в заданной номенклатуре и ассортименте.

В отдельных видах бизнеса вместо понятия «производственная мощность» используют понятия «производственная возможность» или «пропускная способность». Например, характеризуя производственную мощность магазина или кафе, говорят о производственной возможности или пропускной способности магазина, (максимальное количество клиентов, которое может быть обслужено за определенный период, и т.д.). В данном случае пропускная способность, производственная возможность и производственная мощность тождественны по значению.

Как правило, производственная мощность определяется по номенклатуре выпускаемой продукции и измеряется в натуральном выражении или в условных единицах измерения, принятых в плане. Но в многономенклатурных производствах (машиностроение, швейное, трикотажное и др.) осуществляют укрупнение номенклатуры путем объединения разных наименований изделий в группы по конструкторско-технологическому подобию и приведения каждой группы к одному базовому изделию, так называемому изделию-представителю.

Особенность расчета производственной мощности предприятия заключается в том, что подразделения и отдельные виды оборудования, участвующие в производственном процессе, имеют разную пропускную способность или производительность. В общем виде алгоритм расчета производственной мощности выглядит следующим образом.

Сначала выделяется ведущее подразделение – такое, в котором выполняются основные технологические операции по изготовлению продукции; где расходуется наибольшая доля совокупного живого труда; где сосредоточена главная часть основных фондов и т.д. Предположим, что машиностроительное предприятие включает в состав основных цехов заготовительный, механический и сборочный, а в качестве ведущего рассматривается механический цех, тогда по мощности механического цеха будет определена мощность всего предприятия.

Затем в ведущем подразделении выделяется по тем же критериям ведущий участок или группа оборудования и рассчитывается производственная мощность этого элемента. Мощность ведущего элемента дает возможность выявить «узкие» либо «широкие» места. Производственная мощность всей технологической цепочки зависит от оборудования, имеющего минимальную пропускную способность.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность (производственную возможность, производственную мощность). В свою очередь под широким местом понимается превышение мощности отдельных элементов над мощностью ведущего элемента.

После расчета мощности группы оборудования переходят к расчету мощности участка, затем цеха, а потом и предприятия в целом. Одновременно определяется пропускная способность других подразделений: участков, цехов, и выявляются «узкие» и «широкие» места.

Полученные данные о состоянии производственной мощности позволяют обосновать производственную программу. Понятия «производственная мощность» и «производственная программа» (см. с. 80) не идентичны. Если первое показывает способность предприятия в определенных условиях выпускать максимальное количество продукции в единицу времени, то второе характеризует фактический или требуемый (планируемый) выпуск продукции в этот период времени. При обосновании производственной программы исходят либо из возможностей «узкого места», либо из возможности осуществления мероприятий по «расшивке» «узких мест».

Сопоставление этих данных является основой для разработки планов развития производственных мощностей.

В этих планах необходимо учитывать и естественное сокращение выбытия мощностей в результате физического и морального износа. Прирост мощностей может осуществляться за счет внедрения мероприятий по ликвидации или расшивке «узких мест», а именно: повышения производительности за счет модернизации оборудования; увеличения сменности работы оборудования; ввода нового оборудования и т.д. По результатам этой работы расчетов на предприятиях целесообразно составлять баланс производственной мощности. Баланс составляется по номенклатуре и ассортименту выпускаемой продукции по всем подразделениям предприятия. В балансе отражаются производственная мощность на начало года; изменения (увеличение, уменьшение) мощности за год; среднегодовая производственная мощность; уровень использования среднегодовой мощности.

На особенности расчета производственной мощности влияют характер и тип производственного процесса (см. п. 1.3).

При определении производственной мощности исходят из максимально возможного фонда времени работы оборудования. В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календарных дней и 24 ч минус время на плановые и профилактические ремонты. В условиях дискретного производственного процесса максимально возможный фонд времени равен нормативному фонду времени (см. п. 3.2).

Различаются условия и факторы для расчета в зависимости от масштаба производства: единичное (штучное), серийное (крупносерийное) и массовое (поточное).

Единичное производство. В этом случае каждое изделие выпускается в одном экземпляре или мелкой серией. При расчете производственной мощности на предприятиях с единичным типом необходимо учитывать следующие особенности: они оснащены универсальным оборудованием, рабочие имеют разнообразную квалификацию; они не имеют твердой производственной программы, работают на заказ, учитывая специфические пожелания клиентов, и могут производить все, что позволяет имеющееся оборудование.

Серийное (крупносерийное) производство. В серийном производстве при расчете производственной мощности следует принимать во внимание следующее: если продукт производится в многочисленных, различающихся по дизайну вариантах, а также небольшими партиями, если различные варианты изделия содержат многочисленные одни и те же компоненты, их можно выпускать вместе на специальном оборудовании; если спрос на одно из изделий сокращается, то его изготовление можно сразу ограничить в пользу других видов продукции.

Работа оборудования планируется таким образом, чтобы оно быстро переналаживалось для изготовления очередного варианта. Одновременно с этим решается проблема оптимального размера серии и очередности изготовления разных вариантов.

Массовое (поточное) производство. При расчете производственной мощности необходимо учитывать как преимущества, так и недостатки поточного производства, которые сведены в табл. 3.3.

Таблица 3.3

Характеристики поточного производства

|

Преимущество |

Недостаток |

|

|

Ярким представителем поточного производства является конвейерное производство. Современные конвейерные технологии позволяют транспортировать и устанавливать обрабатываемое изделие (например, кузов автомобиля) в удобное для работника положение или даже транспортировать рабочего во время монтажных работ. В случае применения роботов транспортировка, обработка и контроль качества работы осуществляются автоматически.

Эффективность использования производственной мощности

Эффективность использования производственной мощности определяется как соотношение между выпущенным объемом продукции и максимально возможным выпуском продукции, т.е. как отношение между производственной программой (или фактическим выпуском) и производственной мощностью. Этот показатель называется коэффициентом использования производственной мощности и рассчитывается по следующей формуле:

Однако максимальное использование производственной мощности не всегда возможно (например, на предприятиях общественного питания). А в некоторых видах бизнеса при расчете производственной мощности и определении производственной программы необходимо создавать запас или резерв производственной мощности. Его создание, как правило, очень капиталоемкое мероприятие. В зависимости от вида бизнеса и возможных потерь от нехватки производственной мощности величина ее резерва может меняться в широких пределах.

Коэффициент использования производственной мощности дает представление об уровне использования одной, наиболее активной части основных фондов, по которой определяется мощность. Данный показатель не отражает уровень использования зданий, сооружений. Об этом можно судить по системе показателей использования производственных площадей. В этом случае используются следующие понятия:

- • общая площадь, которую имеет предприятие;

- • производственная площадь, на которой непосредственно осуществляется производственный процесс;

- • площадь, непосредственно занятая оборудованием.

На основе этой классификации определяют показатели использования площадей.

Доля площади, занятой оборудованием в производственной площади, называется коэффициентом занятости производственной площади. Отношение производственной площади к располагаемой – коэффициент занятости располагаемой площади.

Следующая группа показателей характеризует съем продукции с 1 м2 площади предприятия. Следовательно, можно вычислить три показателя съема продукции с 1 м2 площади:

- 1) съем продукции с 1 м2 площади, занятой оборудованием;

- 2) съем продукции с 1 м2 производственной площади;

- 3) съем продукции с 1 м2 располагаемой площади.

Как уже говорилось, производственная мощность измеряется по каждому виду продукции в натуральных или условно-натуральных единицах измерения. В некоторых случаях для увязки показателей фондоотдачи, фондоемкости и производственной мощности наряду с натуральным измерением на предприятиях с разнородным выпуском продукции могут быть использованы и стоимостные измерители.

Сопоставление средней годовой стоимости основных фондов со средней годовой мощностью дает показатель, называемый фондомощностным коэффициентом. Этот коэффициент характеризует потребность в основных фондах на единицу среднегодовой производственной мощности.