Содержание

- 2. ВИДЫ ОТЛОЖЕНИЙ И УСЛОВИЯ ИХ ОБРАЗОВАНИЯ

- 3. МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДЕНИЮ И СНИЖЕНИЮ ИНТЕНСИВНОСТИ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

- 4. ВЫБОР СПОСОБА ОЧИСТКИ

- 5. ТЕХНИКА БЕЗОПАСНОСТИ

- 6. КОНТРОЛЬ ЗА ЗАГАЗОВАННОСТЬЮ В РЕЗЕРВУАРАХ

- 7. ПОДГОТОВКА РЕЗЕРВУАРОВ К ОЧИСТКЕ

- 8. РУЧНОЙ СПОСОБ ОЧИСТКИ

- 9. МЕХАНИЗИРОВАННЫЙ СПОСОБ ОЧИСТКИ

- 10. ХИМИКО-МЕХАНИЗИРОВАННЫЙ СПОСОБ ОЧИСТКИ

- 11. ЛИКВИДАЦИЯ ПРОДУКТОВ ОЧИСТКИ

- Приложение 1

- Приложение 2

- Приложение 3

- ЛИТЕРАТУРА, НА КОТОРУЮ ССЫЛАЮТСЯ В МЕТОДИЧЕСКИХ УКАЗАНИЯХ

- х(,

- у Ь

- ПРАВИЛА ЖЕЛЕЗНОДОРОЖНЫХ ПЕРЕВОЗОК ГРУЗОВ

- Пример расчета объема цистерны бензовоза

- Бензовоз на прицепе

- Полуприцепы-цистерны

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОЧИСТКЕ МАЗУТНЫХ РЕЗЕРВУАРОВ

ОТ ДОННЫХ ОТЛОЖЕНИЙ

МУ 34-70-165-87

РАЗРАБОТАНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ Н. В. НОВИКОВА, Л. А. РЯЗАНСКИЙ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 11.04.87 г.

Заместитель начальника А. П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО |

МУ 34-70-165-87 |

Срок действия установлен

с 01.01.88 г.

до 01.01.93 г.

Методические указания определяют способы и порядок проведения очистки мазутных резервуаров от донных отложений, а также мероприятия по предупреждению образования отложений.

Настоящие Методические указания предназначены для эксплуатационного персонала электростанций, а также организаций, проводящих очистку мазутных резервуаров на энергопредприятиях.

1.1. При эксплуатации мазутных резервуаров на их днищах образуются отложения (осадки), размер которых зависит от длительности эксплуатации резервуаров, технологии хранения мазута и его качества.

Наличие отложения, превышающих уровень «мертвого остатка» (приложение 1), уменьшает полезный объем резервуара, увеличивает абразивный износ и загрязнение оборудования.

1.2. В связи с больший трудностями в проведении очистки и в ликвидации (захоронении) удаляемых отходов резервуары должны очищаться от донных отложений по мере необходимости , а в процессе эксплуатации должны приниматься меры по предупреждению образования отложения,

1.3. Уровень образовавшихся отложений и необходимость их удаления определяются при периодических осмотрах резервуаров, которые, исходя из условий осуществления более быстрой и качественной вентиляции, рекомендуется проводить в холодное время года. Очистку резервуаров следует проводить в летний период.

2. ВИДЫ ОТЛОЖЕНИЙ И УСЛОВИЯ ИХ ОБРАЗОВАНИЯ

2.1. Отложения мазута являются продуктом естественного «старения» топлива. Вследствие повышенной плотности продукты «старения» (асфальтены, карбены, карбоиды) осаждаются на дно резервуара. Процесс естественного «старения» происходит, как правило, медленно и постепенно. Смешение мазута с другими нефтепродуктами (крекинг-остатки, дизельное топливо, битумы, жидкие присадки) при транспортировке или хранении ускоряет процесс образования отложений .

2.2. Крекинг-остатки и битум попадают в резервуары из железнодорожных цистерн, не прошедших очистку перед заполнением. Их присутствие обнаруживается при сливе мазута, а также при очистке фильтров. Дизельное топливо используется на ТЭС в качестве заменителей мазута, и в процессе хранения возможны случаи его смешения с мазутом.

2.3. Используемые на ТЭС жидкие присадки к мазуту (ВНИ ИНП-106 и др.), как показывает опыт эксплуатации и проведенные исследования, могут являться причиной ускоренного образования плотных осадков. При этом осадок, образуемый присадкой ВНИИНП-106, обладает токсичными свойствами.

2.4. Интенсивному отложению осадков способствует подогрев топлива внутрирезервуарными пароподогревателями змеевикового типа.

Фактором накопления осадков является также попадание в резервуары песка, пыли и других посторонних механических примесей из сливных лотков.

2.5. Отложения в резервуарах мазутохранилищ (за исключением отложений, образованных присадкой ВНИИНП-106, которые не исследовались), можно разделить на четыре основных типа по плотности, а также по способности к физико-химическим реакциям (омылению, эмульсации, растворимости и солюбилизации).

Характеристика отложений приведена в таблице.

Как видно из таблицы, с возрастанием плотности отложений уменьшается количество компонентов, способных к простейшим физико-химическим реакциям. Более твердые отложения требуют и более сложных реакций, таких, как солюбилизация, обусловливающая применение многокомпонентных растворителей. Соответственно усложняются процессы механизированной очистки твердых отложений.

3. МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДЕНИЮ И СНИЖЕНИЮ ИНТЕНСИВНОСТИ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

3.1. В мазутных; хозяйствах следует выделять один иди два резервуара, используемых как расходные, в которых необходимо применять циркуляционное переманивание мазута. Количество подаваемого на циркуляцию мазута, должно составлять не менее 2 % объема всех расходных резервуаров.

3.2. В остальных резервуарах должно применяться «холодное» хранение мазута .

3.3. При поступлении на электростанцию заменители мазута следует заливать в отдельные резервуары. Последующее заполнение этих резервуаров мазутом можно производить только после удаления заменителя.

3.4. Все резервуары один раз в год, а также во всех случаях смешанного хранения мазута и его заменителей должны опорожняться до «мертвого остатка».

При этом на последней стадии срабатывания (уровень 1,5 -2 м) остаток следует подогреть до 85 — 90 °С для более полного его удаления.

3.5. Нe допускать сброса в сливные лотки мусора, песка и т.п.

3.6. Своевременно по результатам осмотра, но не реже одного раза в 8 — 10 лет производить очистку резервуара, не допуская образования твердых отложений.

3.7. В процессе эксплуатации необходимо следить за чистотой фильтров мазута. Ускоренное загрязнение фильтров служит сигналом о возможном образовании отложений.

4. ВЫБОР СПОСОБА ОЧИСТКИ

4.1. Потребность в очистке резервуара возникает в случаях:

— необходимости восстановления полезного объема резервуара (когда отложения превышают уровень «мертвого остатка») или снижения базовой высоты более чем на 5 %;

— профилактического осмотра;

— проведения ремонтных работ без применения открытого огня;

— ремонта с проведением огневых работ;

— нанесения защитных покрытий.

4.2. В двух последних случаях требуется более тщательная очистка, а при нанесении защитных покрытий — также обезжиривание поверхностей.

Во всех других случаях достаточно удалить осадки и провести дегазацию (пропарка или вентиляция либо обе операции) резервуара.

4.3. В зависимости от цели очистки, требуемого качества чистоты поверхностей, а также вида отложений применяются следующие способы очистки:

ручной;

механизированный;

химико-механизированный.

4.4. Выбор способа очистки, в первую очередь, определяется техническими возможностями электростанции и экономическими соображениями. При этом необходимо учитывать следующее:

4.4.1. Ручной способ очистки требует затрат тяжелого ручного труда во вредных условиях, обеспечения безопасности персонала, работающего внутри резервуара, дополнительных средств для транспортировки отложений, а при необходимости очистки вертикальных поверхностей — дополнительного оборудования резервуара лесами или другими устройствами.

Однако этим способом можно удалить все виды сгустившихся и твердых отложений (типов В и Г) и получить любое требуемое качество очистки.

4.4.2. Механизированный способ требует подготовительных работ, связанных с установкой дополнительного оборудования, обеспечивает невысокое качество очистки; приманим для удаления отложений типов А, Б и В.

4.4.3. Химико-механизированный способ требует подготовительных работ, связанных с установкой дополнительного оборудования, наличия моющих средств.

Способ обеспечивает:

— высокое качество очистки, вплоть до обезжиривания;

— возврат регенерированного топлива в рабочий цикл электростанции;

— замкнутый цикл работы, без выброса отходов во внешнюю среду.

Исключает ручной труд внутри резервуара. Применим для удаления отложений типов А, Б и В.

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. Работы по очистке резервуаров должны выполняться по наряду — допуску и по индивидуальным программам с соблюдением требований действующих «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (разд. 2.8, 3.1Б, 3.6, приложения 1 — 4, 7).

5.2. Очищаемые резервуары и прилегающая к ним территория должны оборудоваться дополнительным освещением во взрывобезопасном исполнении.

5.3. Для цветного кратковременного освещения внутри резервуара разрешается пользоваться только аккумуляторными фонарями.

5.4. Пусковые устройства вентиляторов и насосов должны быть вынесены за пределы обвалования резервуаров не менее чем на 3 м.

5.5. Лица, занятие очисткой, должны обеспечиваться средствами индивидуальной защиты:

рукавицами;

спецодеждой и спецобувью (ГОСТ 12.4.137-84; ГОСТ 12.265-78; ГОСТ 12.4.072-79);

промышленными противогазами (шланговыми) ПШ-1 (ТУ 6-16-2053-76) и ПШ-2 (ТУ 6-16-2054-76);

спасательными поясами;

сигнальной веревкой 20 м;

защитными кремами, пастами, мазями типа ИЭР, Хиот-6.

5.6. В отборе проб с днища резервуара должны участвовать три человека.

5.7. Допуск людей в резервуар разрешается при суммарной ПДК для паров углеводородов нефти, бензина и метана не более 300 мг-м3 и при отсутствии запаха сероводорода.

5.8. В случае превышения ПДК или присутствия запаса сероводорода допуск людей в резервуар должен производиться только при использовании индивидуальных средств защиты, в том числе -в обязательном порядке — шлангового противогаза.

5.9. Категорически запрещается допуск людей в резервуар при концентрации паров углеводородов более 1000 мг/м3.

6. КОНТРОЛЬ ЗА ЗАГАЗОВАННОСТЬЮ В РЕЗЕРВУАРАХ

6.1. До начала измерений приводится в рабочее состояние экспресс-лаборатория, оборудованная:

газоанализаторами ПГФ, ИЗГ-2, «Метан» или «Эфир» — 2 шт.;

газоанализатором УГ-2 — 2 шт.;

набором индикаторных порошков на пары углеводородов нефти, бензина — 1 компл.;

резиновыми шлангами диаметрами 4 и 8 мм для забора газовоздушной смеси из резервуара.

6.2. Подготовленные индикаторные трубки должны хранитьсядо проведения измерений в эксикаторе над прокаленным хлористым калием, силикагелем или серной кислотой (концентрированной).

6.3. До проведения измерений лаборант должен:

— прокачать свежий воздух через камеру прибора ПГФ;

— проверить правильность показаний газоанализатора ПГФ (по реперным точкам);

— подобрать к газоанализатору УГ-2 шток, позволяющий анализировать 300 мл воздуха.

6.4. Измерения следует производить через световые люки перекрытия в трех точках (взятых произвольно, но наиболее удаленных одна от другой по высоте и горизонтали) либо через люк — лаз.

6.5. Контроль за загазованностью в период проведения работ в резервуаре должен проводиться до начала работ и далее не реже одного раза в смену.

6.6. Результаты измерений должны заноситься в оперативный журнал.

7. ПОДГОТОВКА РЕЗЕРВУАРОВ К ОЧИСТКЕ

7.1. Подготовительные работы включают следующие операции:

сработку нефтепродуктов из резервуара до «мертвого остатка»;

отключение резервуара от действующей схемы с установкой зуглушек;

дегазацию резервуара.

7.2. Для обеспечения сработки мазута из резервуара до «мертвого остатка» необходимо:

откачать мазут до уровня 1,5 — 2 м;

подогреть остаток до температуры 90 °С;

откачать остаток до срыва насоса, при этой подача насоса должна быть снижена до 20 — 30 % номинальной.

7.3. Для оценки состояния отложений необходимо взять пробы с днища резервуара, определить плотность отложений (ГОСТ 3900-85) и содержание асфальтенов (ГОСТ 11858-66).

При содержании асфальтенов более 5 % пропарку резервуара производить запрещается.

7.4. Пропарка резервуара осуществляется в течение 24 — 30 ч; при этом пар подается с такой интенсивностью, чтобы внутри резервуара постоянно поддерживалось избыточное давление.

Это можно контролировать по выходу водяного пара через дыхательные клапаны и люки на кровле резервуара.

7.5. После окончания пропарки следует:

открыть люки на кровле резервуара;

откачать скопившийся после пропарки конденсат на очистные сооружения либо в другой резервуар.

7.6. Вентиляция резервуара осуществляется естественным или принудительным способом.

Естественная вентиляция применяется для металлических резервуаров путем открытия верхних и нижних люков (если есть возможность открыть нижние люки).

Принудительная вентиляция (с помощью вентиляторов или паровых эжекторов ПЭ11) применяется в основном для железобетонных резервуаров.

7.7. Вентилирующие устройства следует устанавливать в люке кровли, одновременно открывая на перекрытии другой люк, максимально удаленный oт люка с установленным вентилятором (паровым эжектором).

Выбор и установка устройств производится по дополнительной программе.

7.8. Продолжительность принудительной вентиляции — не менее 24 ч при 15-кратном обмене воздуха.

7.9. Вентиляция резервуара прекращается при достижении температуры газового пространства в резервуаре 25 — 30 °С.

7.10. После прекращения вентиляции следует измерить загазованность резервуара (разд. 6). По результатам измерений комиссия в составе начальника ТТЦ, начальника химического цеха, представителя ОТО и рабочих определяет готовность резервуара к проведению очистки, а также производит оценку количества и состояния отложений по п. 7.3.

7.11. В зависимости от качества проведенной дегазации осмотр резервуара производится с применением индивидуальных средств защиты или без них.

7.12. При неудовлетворительных результатах дегазации (превышены ПДК) эти операции должны производиться повторно.

8. РУЧНОЙ СПОСОБ ОЧИСТКИ

8.1. Ручной способ очистки заключается в выборке отложений с использованием ручного инструмента (лопаты, лома, скребков и т.д.). Отложения собирают в емкость (бадью) и удаляют из резервуара с помощью простейших грузоподъемных приспособлений. Применяется для удаления отложений плотностью более 1 г/см3 (типов В и Г).

8.2. Подготовительные работы.

8.2.1. Для проведения ручной очистки подземных и заглубленных резервуаров необходимо задействовать четыре люка (отверстия) на перекрытии резервуара для:

установки вентиляционных устройств;

свободного доступа воздуха;

установки грузоподъемных механизмов (лебедки, транспортера);

спуска людей в резервуар.

При недостаточном количестве люков необходимо снять 1 — 2 плиты с перекрытия; на наземных резервуарах задействуются нижние люки.

8.2.2. Устанавливают и подготавливают к работе грузоподъемные механизмы (лебедку, транспортер).

8.2.3. Подготавливают транспорт для вывоза отходов очистки.

8.2.4. Подготавливают ручной инвентарь: лопаты, скребки, обтирочный материал, ведра, бадьи.

8.2.5. Бригада по очистке резервуаров должна быть дополнительно, с учетом местных условий, проинструктирована по ТБ, пожарной безопасности и информирована о всех мероприятиях по подготовке резервуара и проведению очистки.

8.3. Очистка резервуара.

8.3.1. Работы должны производиться при постоянно включенной вентиляции (см. п. 7.7 — 7.9).

8.3.2. Спустившиеся в резервуар рабочие с помочью ручного инструмента выбирают отложения, загружают их в емкости либо на транспортер для извлечения из резервуара.

8.3.3. Извлеченные отходы вывозят к месту их ликвидации (см. разд. 11).

8.3.4. При необходимости получения высокой степени чистоты поверхности (например, под покрытия) днище зачищают скребками, поверхности протирают обтирочным материалом.

9. МЕХАНИЗИРОВАННЫЙ СПОСОБ ОЧИСТКИ

9.1. Способ состоит в размыве отложений нефтяными растворителями (дизельным топливом, газойлем и пр.), подаваемыми направленной струей под давлением 0,8 МПа (8 кгс/см2) через сопло, устанавливаемое в резервуаре. Размытую пульпу удаляют откачкой.

9.2. Подготовительные работы.

9.2.1. Выполняют мероприятия по пп. 8.2.3 и 8.2.5.

9.2.2. Собирают схему очистки, включающую:

— два насоса (для подачи растворителя и для откачки пульпы. Для откачки можно использовать эжектор);

— емкость для растворителя со змеевиковым пароподогревателем, обеспечивающим поддержание температуры на уровне 25 — 30 °С;

— емкость для приема пульпы;

— размывочное сопло;

— систему трубопроводов на ранцевых соединениях.

9.2.3. Заполняют емкость для растворителя дизельным топливом, газойлем или другим нефтяным растворителем с температурой вспышки не ниже 90 °С.

Количество растворителя принимается в отношении к количеству отложений как 3:1.

9.3. Очистка резервуара.

9.3.1. Включают подогрев растворителя.

9.3.2. Включают насос подачи растворителя на сопло и насос откачки пульпы.

9.3.3. Схема очистки: емкость с растворителем — насос подачи — размывочное сопло — всасывающий патрубок насоса откачки — емкость приема пульпы.

9.3.4. При необходимости более тщательной очистки резервуар вентилируют согласно пп. 7.6 — 7.12 и доочищают вручную.

9.3.5. Пульпу направляют на сторону всасывания насоса, подающего мазут на сжигание.

9.4. Механизированная очистка наземных резервуаров может быть осуществлена удалением отложений через нижние люки с использованием средств малой механизации (скребковых транспортеров, скреперов и т.п.).

10. ХИМИКО-МЕХАНИЗИРОВАННЫЙ СПОСОБ ОЧИСТКИ

10.1. Сущность способа заключается в одновременном воздействии на отложения физико-химического, механического и термического факторов.

10.1.1. Воздействие физико-химического фактора обеспечивается подборой моющих средств, представляющих собой водный раствор ПАВ с добавками электролитов либо сочетание этого раствора с органическими растворителями (приложение 2).

Применение химических реагентов обеспечивает наряду с высоким качеством очистки поверхностей регенерацию отложений в товарное топливо.

10.1.2. Механическое воздействие обеспечивается ударным воздействием струи ноющего раствора, подаваемого пас осой на моечные машинки — гидромониторы, устанавливаемые в резервуаре.

Технические характеристики моечных машинок приведены в приложении 3.

10.1.3. Термическое воздействие обеспечивается путем подогрева моющего раствора до заданной температуры в емкости (каскадном отстойнике) паровыми подогревателями.

10.2. Подготовительные работы.

10.2.1. Выполняют мероприятия по п. 7.3.

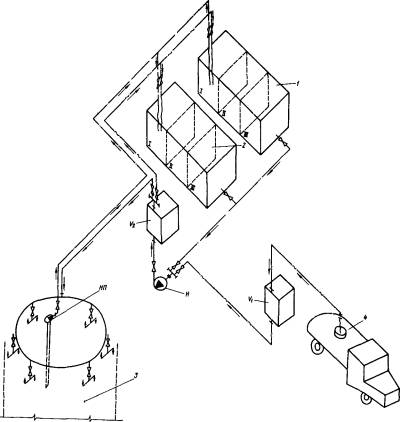

10.2.2. Для удаления отложений типов А и Б необходимо подготовить оборудование и собрать схему по рис. 1.

Рис. 1. Принципиальная схема очистки резервуаров от отложений мазута

типов А и Б химико-механизированным способен:

1 — мазутный бак; 2 — моечная машинка; 3 — ствол для ручной доотмывки; 4 — отложения;

5 — эжектор (или всасывающий патрубок откачивающего насоса); 6 — твердый остаток;

7 — фланцевый запорный вентиль диаметром 100 мм на давление 4 МПа (40 кгс/см2);

8 — ограничительная шайба; 9 — ранцевый запорный вентиль диаметром 50 мм на давление 4 МПа (40 кгс/см2);

10 — пакеты змеевиков для обогрева; 11 — бак вместимостью 100 м3 для моющего раствора;

12 — центробежный насос на давление 0,66 МПа (6,6 кгс/см2), подачей 60 м3/ч;

13 — фланцевый запорный вентиль диаметром 80 мм на давление 4 МПа (40 кгс/см2); 14 — резиновые рукава;

15 — сборник товарного топлива (поплавкового типа); 16 — линия водопроводной воды;

17 — паровая магистраль; tc — температура среды; I, II, III — отсеки

10.2.3. Для удаления отложений типа В необходимо подготовить оборудование и собрать схему по рис. 2.

Рис. 2. Принципиальная схема очистки резервуаров от отложений мазута

типа В химико-механизированным способом:

1 — каскадный отстойник с органическим растворителем; 2 — каскадный отстойник с водным моющим раствором;

3 — очищаемый резервуар; 4 — емкость с органическим растворителем; ![]() — напорный трубопровод;

— напорный трубопровод; ![]() — рециркуляционный трубопровод;

— рециркуляционный трубопровод; ![]() — всасывающий трубопровод;

— всасывающий трубопровод; ![]() — трубопровод закачки растворителя;

— трубопровод закачки растворителя; ![]() — дренажная линия;

— дренажная линия; ![]() — моющая машинка; Н — лопастной центробежный насос;

— моющая машинка; Н — лопастной центробежный насос;

НП — погружной насос; V1, V2 — бачок; — резиновый шланг

10.3. Очистка резервуара от отложений типов А и Б.

10.3.1. Моющий раствор, приготовленный в отсеке I каскадного отстойника (см. рис. 1), подается под давлением 0,8 МПа (8 кгс/см2) на моечные машинки, установленные в очищаемом резервуаре. Сопла и корпус моечных машинок приводятся в движение в горизонтальной и вертикальной плоскостях одновременно гидравликой струи, чем обеспечивается полный охват струями всех поверхностей очищаемого резервуара.

10.3.2. Образующаяся пульпа из резервуара откачивается насосом или эжектором в отсек I каскадного отстойника, где происходит разделение пульпы на товарное топливо, пригодное к сжиганию в котле, ноющий раствор, пригодный к многократному (до 15 раз) использованию по замкнутому циклу, и твердый остаток. Раствор из отсека III последовательно перетекает в отсеки II и I для более полного отстоя и дальнейшего использования; твердый остаток удаляется вручную после окончания очистки. Отслоившееся на поверхности раствора товарное топливо периодически собирается с помощью специального устройства (поплавка либо воронки) и подается на сжигание в котел. Сбор нефтепродуктов производится при выключенной на 30 — 40 мин установке по очистке для обеспечения спокойного отстоя.

10.4. Очистка резервуара от отложений типа В.

10.4.1. В схему включаются два каскадных отстойника, из которых I (см. рис. 2) заполняется органическим растворителем, а II — водным раствором ПАВ.

10.4.2. Выполняются операции по пп. 10.3.1 и 10.3.2 с использованием каскадного отстойника I.

10.4.3. Выполняются операции по пп. 10.3.1 и 10.3.2 с использованием каскадного отстойника II.

10.5. Для обеспечения качественной очистки по схемам рис. 1 и 2 необходимо выполнить следующие условия:

10.5.1. Объем секций каскадного отстойника должен рассчитываться с учетом подачи откачивающего насоса (эжектора), вспениваемости раствора и количества воды, деэмульгировавной в процессе очистки резервуара от отложений.

10.5.2. Суммарная производительность одновременно работающих моечных машинок должна быть меньше производительности средств откачки для предотвращения скопления моющей среды над отложениями, препятствующего воздействию ударной струи.

10.5.3. Суммарная производительность одновременно работающих моечных машинок должна быть меньше вместимости одной секции каскадного отстойника.

Производительность моечной машинки рассчитывается на один цикл ее работы. Один цикл — время, в течение которого сопла и корпус машинки совершат полный оборот, обеспечивающий охват струями всех поверхностей.

10.5.4. Моечные машинки должны устанавливаться на жесткой конструкции, допускающей перестановку машинок так, чтобы был обеспечен охват струями всех поверхностей резервуара.

10.5.5. Моющие средства должны удовлетворять следующим требованиям:

— обеспечивать высокое качество очистки поверхностей;

— диспергировать (эмульгировать) отложения в раствор таким образом, чтобы образовавшаяся пульпа (эмульсия) не разрушалась в течение времени, необходимого для откачки пульпы из резервуара в каскадный отстойник (20 — 30 мин);

— обеспечивать полное расслоение пульпы на нефтепродукт и раствор после попадания в каскадный отстойник;

— обеспечить регенерация отмытых отложении в товарное топливо, а раствора — для последующего многократного использования.

Характеристика рекомендуемых моющих средств и условия их применения даны в приложении 2.

11. ЛИКВИДАЦИЯ ПРОДУКТОВ ОЧИСТКИ

11.1. Продукты очистки в зависимости от их вида и состояния могут быть ликвидированы следующими способами:

сжиганием в котлах или специальных утилизационных печах;

передачей для вторичного использования (например, на асфальтовые заводы);

захоронением.

11.2. Жидкие продукты очистки, в первую очередь, следует стремиться сжечь в энергетических котлах, для чего они подаются по отдельной схеме в специально выделенную паровую форсунку ОСТ 108.836.04-80 с расходом не более 2 — 3 % общего расхода топлива на котел.

11.3. В утилизационных печах могут сжигаться жидкие и твердые продукты очистки. Используются печи различных конструкций, например, разработки «Мосводоканалниипроекта».

11.4. Наиболее простым и эффективным способом ликвидации твердых и сгустившихся продуктов очистки является выгрузка их на склад угля, откуда по согласованию с котельным цехом после смешивания с углем они подаются на сжигание в котлы.

Этот способ может быть использован как на ГЭС, сжигающих уголь, так и в энергосистемах, имеющих угольные ТЭС, куда организуется перевозка продуктов очистки резервуаров с мазутных ТЭС.

11.5. Захоронение продуктов очистки производится в специально выбранных местах по согласованию с пожарной и санитарной инспекциями.

Приложение 1

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Базовая высота — расстояние по вертикали от днища резервуара до верхнего края замерного люка в постоянной точке измерения. Наносится масляной краской на видном месте вблизи замерного люка резервуара.

Дегазация — мероприятие (например, пропарка, вентиляция, ополаскивание раствором, заполнение емкости инертным газом, заполнение емкости водой с последующей ее откачкой и пр.) либо комплекс мероприятий, проводимых для удаления газов (паров) из закрытой емкости (помещения).

Диспергирование — процесс образования нерастворимыми в какой-либо среде, твердыми частицами (органического или минерального происхождения), однородной смеси с этой средой.

В этой среде в течение определенного отрезка времени твердые частицы удерживаются во взвешенном состоянии.

«Мертвый остаток» — остаток топлива в резервуаре, который не может быть использован по технологическим условиям эксплуатации резервуаров (емкостей) .

Омыление — нейтрализация щелочами кислых органических соединений (в том числе нерастворимых в воде) с переходом продуктов нейтрализации в раствор в виде растворимых мыл, способных к дальнейшим сложным физико-химическим процессам.

ПАВ — поверхностно-активные вещества.

ПДК — предельно допустимая концентрация.

Полезный объем резервуара — объем резервуара за вычетом объема «мертвого остатка».

Растворимость — способность вещества образовывать с растворителем однородную, гомогенную, стабильную жидкость.

Солюбилизация — приобретение различными соединениями способности к эмульгации или растворимости при обработке этих соединений соответствующими веществами.

Холодное хранение мазута — метод хранения мазута в резервуарах мазутного склада без подогрева.

Эксикатор — прибор для обезвоживания (высушивания) препаратов.

Эмульсация — способность жидких, нерастворимых в какой-либо среде органических соединений к образованию мелких капель, удерживаемых этой средой во взвешенном состоянии, в виде однородной смеси в течение определенного отрезка времени.

Приложение 2

РЕКОМЕНДУЕМЫЕ МОЮЩИЕ СРЕДСТВА

I вариант. Моющие средства, изготавливаются на месте из следующих компонентов:

По токсичности, взрыво- и пожаробезопасности раствор соответствует мазуту марки М100.

Способ применения:

1. Отложения заливаются по всей поверхности с последующей выдержкой до 3 сут.

Температура раствора не должна превышать 30 °С.

2. Отложения ополаскиваются раствором 0,5 %-ной концентрации при температуре не выше 30 °С.

3. С помощью моечных машинок (струйный).

Очищающая способность 92 — 98 %.

II вариант. Щелочные моющие средства типа МЛ (разработчик — Институт океанологии АН СССР). Нетоксичны; пожаробезопасны.

Концентрация 0,5 — 2 % при температуре 80 — 85 °С с добавкой электролитов (5 % поваренная соль при плотности отложений 1 — 1,07 г/см3).

Способ применения — струйный.

III вариант. Щелочные моющие средства типа «Лабамид». Нетоксичны; пожаробезопасны.

Лабамид 101 — 2 %-ной концентрации;

лабамид 203 — 1,5 %-ной концентрации с добавлением электролита (5 % поваренная соль при плотности отложений более 1 г/см3).

Растворы применяются при температуре 80 — 90 °С.

Способ применения — струйный.

Очищающая способность — 70 %.

Применяется при температуре 80 — 85 °С.

Способ применения — струйный.

Очищающая способность — 70 — 75 %.

Изготовитель моющих средств по III и IV вариантам — Щебекинский химический комбинат Белгородской области.

Приложение 3

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МОЕЧНЫХ МАШИНОК

1. Устройство 2К-ЦНИМ для промывки железнодорожных цистерн; разработано Всесоюзным научно-исследовательским институтом железнодорожного транспорта (ВНИЖТ).

Технические данные

2. Моечная машинка ММС/11(ММ4М); разработана ЦПКБ Черноморского пароходства ММФ СССР по ТУ 31582-71.

Технические данные

|

Давление моющей жидкости |

0,6 — 1,0 (6 — 10) МПа (кгс/см2) |

|

Температура моющей жидкости |

до 60 °С |

|

Частота вращения сопл |

1,8 — 2,5 об/мин |

|

Расход моющей жидкости |

20 — 30 м3/ч |

|

Количество сопл |

|

|

длина |

|

|

высота |

|

|

ширина |

|

|

Масса |

10 кг |

|

Срок службы |

600 ч |

3. Моечная машинка конструкции АЦКБ для промывки барж пароходства «Волготанкер» МРФ СССР.

Технические данные

|

Моющая жидкость: |

|

|

давление |

0,6 — 1,0 (6 — 10) МПа (кгс/см2) |

|

температура |

80 — 90 °С |

|

расход |

20 — 30 м3/ч |

|

Количество сопл |

ЛИТЕРАТУРА, НА КОТОРУЮ ССЫЛАЮТСЯ В МЕТОДИЧЕСКИХ УКАЗАНИЯХ

1. ПРАВИЛА технической эксплуатации электрических станций и сетей. — М.: Энергия, 1977.

2. ВЕРХОВСКИЙ Н. И. и др. Сжигание высокозернистого мазута на электростанциях. — М.: Энергия, 1970.

4. МЕТОДИЧЕСКИЕ указания по инвентаризации жидкого топлива. МУ 34-70-152-86. — М.: СПО Союзтехэнерго, 1987.

НЕФТЬ И НЕФТЕПРОДУКТЫ

МЕТОДЫ ИЗМЕРЕНИЯ МАССЫ

ГОСТ 26976-86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

Цена 5 кеп.

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Миннефтепромом СССР, Госкомнефтепродук-том СССР и Минприбором СССР

ИСПОЛНИТЕЛИ

A. С. Апракин, А. Ш. Фатхутдинов, Ф. Ф. Хакимов, Я. И. Вдовиченко,

B. С. Берсенев, В. А. Надеин, В. Г. Володин, Н. Н. Хазиев, Е. В. Золотов, А. Г. Иоффе, Б. К. Насокин, Б. М. Прохоров

ВНЕСЕН Министерством нефтяной промышленности СССР

Член Коллегии Ю. Н. Байдиков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26 августа 1986 г. № 2495

ГОСТ 26976-86 Стр. 9

средняя температура продукта в резервуаре 32°С;

температура окружающего воздуха fi+i—■—18°С.

2.4. По справочникам определяют:

коэффициент линейного расширения материала стенок резервуара

а=12Ю~61/°С;

коэффициент объемного расширения продукта

р==81(Г41/°С.

2.5. По градуировочной таблице резервуара определяют:

объем продукта в резервуаре перед отпуском Vi = 10673,7 м3; объем продукта в резервуаре после отпуска 1108,2 м3.

2.6. Вычисляют температуру стенок резервуара: перед отпуском продукта

34—12

— 11°С,

после отпуска продукта

*vi+\ 32—18

* —-=7°Г

®Ж 2 2

2.7. Массу отпущенного продукта определяют по формуле (3) приложв’ ния 2:

/и=10673,7—784—1I08.2X Х-781-=8286454—858353=

=7428101 кг=7430 т.

2.8. Для определения погрешности метода вычисляют: относительную погрешность измерения плотности продукта

Sp ±0,5

ДР=—£— Ю0%=—— 100%=0,066%:

Pmin 750

абсолютную погрешность измерения разности температур:

Д5(=± YЫ\+Ы1г=± Kl2+l2=1.4°C.

2.9. При определении погрешности метода учитывают, что она достигает максимума при максимальном для данного резервуара значении Н гтах, указанном в паспорте на резервуар, а также при минимальной разности (Hi—tfi+v) mm и максимальном превышении температуры tv над температурой t р, которые должны указываться в МВИ.

2.9.1. В рассматриваемом случае, например, используют резервуар с Himах=12 м и заданы (Hi—=8 м следовательно 7/(*+i)max =4 м) и

min —min — 10°C.

2.9.2. По градуировочной таблице резервуара определяют объемы, соответствующие уровням п. 2.9.1.:

^»»=»»2.1 м3. ^(Ж) шах=3566-4 МЗИ ^=(^ш.х-^’+»т.1)=7545-7ма-

2.9.3. Для расчета погрешности определяют значения

2

Щ

V:

шах

шах

11112,12

ГЛ2

т

(^-И) шах __ т2

V2

у2

(*+1) max

V2

7545,7″ 3566,42

=2,169 и

7545,72

*=0,223

Примечание. В данных расчетах принято допущение о равенстве плотности продукта в резервуаре до начала и после окончания отпуска и плотности отпущенного продукта, что существенно не влияет на оценку погрешности.

2.10. Погрешность объемно-массового статического метода вычисляют по формуле «(4) приложения 2:

Ат— ±1,1 2,

169

12

12000

100

2

+0,12+0,0662+

8-10~4-1,4-100 1—8-10″4-10

+0,223

12 \2

—100 +0,12+0,0662+

4000 }

8 -10~4 -1,4-100 1— 810″4-10

2 1

+0,12=0,4196.

3. Гидростатический метод

3.1. При применении гидростатического метода используют следующие средства измерений:

стальной вертикальный цилиндрический резервуар вместимостью 10000 м3, отградуированный с относительной погрешностью А/С=±0Д% при температуре /Гр=18°С;

уровнемер с абсолютной погрешностью ДЯ=±12 мм;

дифференциальный манометр с относительной погрешностью APi = APi+i = = ±0,25%.

Обработка результатов измерений производится на ЭВМ с относительной погрешностью ДМ—±0,1%.

3.2. При измерениях получены результаты:

высота налива продукта перед отпуском #г= 10,972 м;

дифференциальное давление перед отпуском P/=86100 Па;

высота налива продукта после отпуска tf*+i = 1,353 м;

дифференциальное давление после отпуска Рг+\ = 11800 Па.

3.3. По справочнику определяют значение ускорения свободного падения для данной местности g=9,8U5 м/с2.

3.4. По градуировочной таблице резервуара определяют:

объем продукта перед отпуском = 10581,4 м3;

объем продукта после отпуска Vi+1 = 1297,1 м3.

3.5. Вычисляются следующие значения величин:

при применении длй расчета формулы (5) приложения 2 среднее значение площади сечения резервуара перед отпуском продукта

Si=

Xl

Hi

и после отпуска продукта

V:

S:

‘•+1

10581,4

10,972

1297,1

=964,4 м2

/+1

=958,7 м2:

ГОСТ 26976-86 Стр. 11

при применении для расчета формулы (6) приложения 2 среднее значение площади сечения части резервуара, из которого отпущен продукт

ср—

У|-У|+1

*г-Я<+1

10581,4—1297,1

10,972—1^353^

■=965,2

м2,

разность давлений продукта в начале и в конце товарной операции с учетом изменившегося столба воздуха в резервуаре

SP=Pi-Pl+l=P’t-P’i+l+9b-g(Hl-Hl+l)=

=86100—11800—1,3-9,815-(10,972—1,353)=74200 Па,

где qb — плотность воздуха, кг/м3.

3.6. Массу отпущенного продукта вычисляют по формуле (5) или (6), соответственно:

/я=(964,4• —958,7• )=7297637,3 кг=7,3 тыс. т.

\ 9,о15 У,о1о/

или

т=

74200

9,815

•965,2=7296774,3 кг=7,3 тыс.

т..

3.7. При определении погрешности метода учитывают, что она достигает максимума при максимальном для данного резервуара значении Я|шах, указанного в паспорте на резервуар, а также при минимальном значении отпущенного продукта mmin и его максимальной плотности ртах, которые должны указываться в МВИ.

3.7.1. В рассматриваемом случае, например, используют резервуар с Я/шах =12 м и заданными /nmin = 7000 т и ртах=860 кг/м3.

3.7.2. По градуировочной таблице резервуара определяют объем ^тах = 11112,1 м3, соответствующий #/тах, рассчитывают минимальное изменение объема AV и максимальное значение объема У(/+1)шах:

дув*Е!й

Ртах

7000000 860 ^

8139,5 м3 и

Vimax

—Д V»=2972,6 м3.

По градуировочной таблице резервуара определяют уровень #(Ж)тах = «3,25 м, соответствующий V(/-hi)max-

3.8. Для расчета погрешности определяют максимальное значение давления столба продукта перед отпуском:

^jnax Р

шах

^•^тах^860*9″815*12^101290’8 Па>

после отпуска:

р . =Pma=860-9,815-3,25=27432,9 Па; «+|’тах ‘max

среднее значение площади сечения резервуара, соответствующее

Я<та* И Л(Н-1)Ш.Х:

= —^—=926 м2,

Я/

шах

12

V,

» (*+1)тах 2972,6 — —

i,+»=^w •

‘ «г ‘шах

относительную погрешность измерения разности давлений

ДIP=± V2 Д Р2=±УГ2 0252=±0,353% .

3.9. Погрешность гидростатического метода определяют по формуле (7) или (8) приложения 2, соответственно:

А т= ±1,1

101290,82-92640,14-0,252) , 27432,9^914,62.(0,14-0,252)

+-Д +

9,8152-70000002

9,8152-70000002

+0,12=±0,43%,

Дт= ±1,1 V 0,3532+0,12+0,12=:±0,42%.

Примечание. В данных расчетах за погрешность Д5ь AS^^h AScr> принимается погрешность градуировки резервуара Д/С, равная 0,1%, так как погрешность измерения уровня при применении метода градуировки по ГОСТ 8.380—80 не оказывает существенного влияния на погрешность измерения площадей.

4. Методы измерения массы нефти нетто

4.1. При измерении массы нефти брутто были использованы средства измерений и получены результаты, приведенные в пп. 1 и 3.

4.2. Дополнительно для измерения массы нефти нетто были использованы:

влагомер с абсолютной погрешностью Дфв = ±0,18% (но объему),

солемер с абсолютной погрешностью Дшхс = ±0,25 кг/м3,

ареометр для измерения плотности воды с абсолютной погрешностыо А(>в=0,5 кг/м3.

4.3. По результатам измерений за время отпуска продукта вычисляют следующие параметры (средние арифметические значения):

объемную долю воды в нефти фв—0,7% (по объему);

концентрацию хлористых солей в нефти шхc=l,2 кг/м3;

плотность воды, содержащейся в нефти рв = Ю50 кг/м3.

4.4. Массовая доля механических примесей в нефти принимается равной предельному значению по ГОСТ 9965-76, шмп=0,05% (по массе).

4.5. При применении объемно-массового метода (см. п. 1) массу нефти нетто определяют по формуле (9) приложения 2:

/пн=687344-781 • fl+1,2-10″3-(5,4—5,5) ]х

х(,

°’025» -687344 • f—1—• 1050 + 1,2 )=

2-100

100

=530671229 кг=530,7 тыс.

т.

ГОСТ 26976-86 Стр. 13

4.6. При применении гидростатического метода (см. п. 3) предварительно определяют:

_74200

9,815(10,972—1,353)

=785,9 кг/м3.

Массу нефти в этом случае определяют по формуле (10) приложения

2:

1—

/ин=7296774,3

0,7

100

1050+1,2

785,9

0,05 \ 2 100 /

=7215586,5 кг=7,216 тыс. т.

4.7. При определении погрешностей методов учитывается, что они достигают максимума при максимально допускаемых значениях плотности воды рв»

содержания воды фв и концентрации хлористых солей wxc в нефти, при максимальном превышении температуры tv над температурой t р и минимально допускаемом значении плотности нефти q, которые должны указываться в МВИ.

4.7.1. В рассматриваемом случае, например, в МВИ заданы:

Р->шах=1120 КГ/МЗ; 44iax=1%: ®»сП.»=1’8 КГ/МЗ;

pmin=780 кг/м3; и (/р—tv)=— 10°С.

4.8. Погрешность объемно-массового метода измерения массы нефти нетто по формуле (И) приложения 2:

/ин=±1,

•V

0,24-

(8-

10-4-0,7-100

\ 1—810~4-10

+

780 \2 , / 1 ‘2

loo’0,17) + юо’0,5

780— —-1120—1,8 100

•+

+

|

||||

|

780—1120—1,8 |

4.8.1. При применении объемно-массового статического метода (см. п. 2) ’решность определяют также по формуле (11) приложения 2, однако требуется определить погрешность косвенного измерения объема AV, которую рассчитывают по формуле:

да:з.

m ах

+ V.

2

<* + 1)

ДЯМ002 (Hi я/+1 )^in

111 12,12+3566,43

7545,72

+

0,0122- ЮО2

83

=0,215%.

4.9. Для расчета погрешности гидростатического метода измерения массы нефти предварительно определяют абсолютную погрешность измерения плотности (см. п. 3)

* /7*

у Ь

_р

шах

ах

(Я(-Яг+1)

min _

/ Г 101290,8—27432,912 r, 0,353 \2 -’00’

1

780 V 100

1120+1

■-)!

+ 0,12==0,58%.

Редактор Р. С. Федорова Технический редактор М. И. Максимова Корректор В. С. Черная

Сдано в наб. 22.09.86 Подп. в печ. 24.11.86 1,0 уел. п. л. 1,0 уел. кр.-отт. 0,94 уч.-изд. л. Тир. 20 000 Цена 5 коп.

УДК 665.6:531751:006.354 Группа Б09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ С Ov Ю 3 А ССР

НЕФТЬ И НЕФТЕПРОДУКТЫ Методы измерения массы

Oil and petroleum products. Methods of mass measurement

ГОСТ

26976—86

ОКСТУ 0001

Взамен ГОСТ 8.370-80 и ГОСТ 8.378-80

Постановлением Государственного комитета СССР по стандартам от 26 августа 1986 г. № 2495 срок введения установлен

с 01.01.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы измерения массы (далее — методы) нефти и жидких нефтепродуктов, а также битумов и пластических смазок (далее — продуктов).

Стандарт является основополагающим документом для разработки методик выполнения измерений.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт регламентирует методы измерений массы брутто и массы нетто продуктов.

Основным методом при поставках на экспорт и коммерческих операциях по нефти и нефтепродуктам, кроме мазутов, битумов и пластичных смазок, является динамический метод с применением счетчиков (расходомеров).

1.2. Продукты должны соответствовать требованиям действующей нормативно-технической документации.

1.3. Термины, используемые в настоящем стандарте, и пояснения к ним приведены в справочном приложении 1.

2. МЕТОДЫ ИЗМЕРЕНИЙ

2.1. При проведении учетно-расчетных операций применяют прямые и косвенные методы.

2.2. При применении прямых методов измеряют массу продуктов с помощью весов, весовых дозаторов и устройств, массовых счетчиков или массовых .расходомеров с интеграторами.

Издание официальное Перепечатка воспрещена

★

© Издательство стандартов, 1986

2.3. Косвенные методы подразделяют на объемно-массовый и гидростатический.

2.3.1. Объемы о-м ассовый метод

2.3.1.1. При применении объемно-массового метода измеряют объем и плотность продукта при одинаковых или приведенных к одним условиям (температура и давление), определяют массу брутто продукта, как произведение значений этих величин, а затем вычисляют массу нетто продукта.

2.3.1.2. Плотность продукта измеряют поточными плотномерами или ареометрами для нефти в объединенной пробе, а температуру продукта и давление при условиях измерения плотности и объема соответственно термометрами и манометрами.

2.3.1.3. Определение массы нетто продукта

При определении массы нетто продукта определяют массу балласта. Для этого измеряют содержание воды и концентрацию хлористых солей в нефти и рассчитывают их массу.

Массу механических примесей определяют, принимая среднюю массовую долю их в нефти по ГОСТ 9965—76.

Содержание воды в нефти и концентрацию хлористых солей измеряют, соответственно, поточными влагомерами и солемерами или определяют по результатам лабораторных анализов объединенной пробы нефти.

2.3.1.4. В зависимости от способа измерений объема продукта объемно-массовый метод подразделяют на динамический и статический.

Динамический метод применяют при измерении массы продукта непосредственно на потоке в нефтепродуктопроводах. При этом объем продукта измеряют счетчиками или преобразователями расхода с интеграторами.

Статический метод применяют при измерении массы продукта в градуированных емкостях (вертикальные и горизонтальные резервуары, транспортные емкости и т. п.).

Объем продукта в резервуарах определяют с помощью градуировочных таблиц резервуаров по значениям уровня наполнения, измеренным уровнемером, метроштоком или металлической измерительной рулеткой. В емкостях, градуированных на полную вместимость, контролируют уровень наполнения, и определяют объем по паспортным данным.

2.3.2. Гидростатический метод

2.3.2.1. При применении гидростатического метода измеряют гидростатическое давление столба продукта, определяют среднюю площадь заполненной части резервуара и рассчитывают массу продукта, как произведение значений этих величин, деленное на ускорение силы тяжести.

Массу отпущенного (принятого) продукта определяют двумя методами:

ГОСТ 26976-86 Стр. 3

как разность масс, определенных в начале и в конце товарной операции вышеизложенным методом;

как произведение разности гидростатических давлений в начале и в конце товарной операции на среднюю площадь сечения части резервуара, из которого отпущен продукт, деленное на ускорение силы тяжести.

2.3.2.2. Гидростатическое давление столба продукта измеряют манометрическими приборами с учетом давления паров продукта.

2.3.2.3. Для определения средней площади сечения части резервуара металлической измерительной рулеткой или уровнемером измеряют уровни продукта в начале и в конце товарной операции и по данным градуировочной таблицы резервуара вычисляют соответствующие этим уровням средние площади сечения.

Допускается вместо измерения уровня измерять плотность продукта по п. 2.3.1.2 и определять:

уровень налива для определения средней площади сечения, как частного от деления гидростатического давления на плотность;

объем нефти для определения массы балласта, как частного от деления массы на плотность.

2.4. Математические модели прямых методов и их погрешностей приведены в ГОСТ 8.424-81.

Математические модели косвенных методов и их погрешностей приведены в обязательном .приложении 2.

Примеры вычислений массы продукта и оценки погрешностей методов приведены в справочном приложении 3.

Нримечание. Для внешнеторговых организаций пои необходимости допускается рассчитывать массу в соответствии с положениями стандарта ИСО 91/1—82 и других международных документов, признанных в СССР.

3. ПОГРЕШНОСТИ МЕТОДОВ ИЗМЕРЕНИЯ

3.1. Пределы относительной погрешности методов измерения массы должны быть не более:

при прямом методе:

±0,5% — при измерении массы нетто нефтепродуктов до 100 т, а также массы нетто битумов;

±0,3% —при измерении массы нетто пластических смазок;

при объемно-массовом динамическом методе:

±0,25% —при измерении массы брутто нефти;

±0,35% —при измерении массы нетто нефти;

±0,5%—при измерении массы нетто нефтепродуктов от 100 т и выше;

±0,8% —при измерении массы нетто нефтепродуктов до 100т и отработанных нефтепродуктов;

Стр. 4 ГОСТ 26976-86

при объемно-массовом статическом методе:

±0,5%—при измерении массы нетто нефти, нефтепродуктов от 100 т и выше, а также массы нетто битумов;

±0,8%—при измерении массы нетто нефтепродуктов до 100 т и отработанных нефтепродуктов; при гидростатическом методе:

±0,5%—при измерении массы нетто нефти, нефтепродуктов от 100 т и выше;

±0,8% —при измерении массы нетто нефтепродуктов до 100 т и отработанных нефтепродуктов.

ПРИЛОЖЕНИЕ 1 Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

Масса брутто — масса нефти и нефтепродуктов, показатели качества которых соответствуют требованиям нормативно-технической документации.

Масса балласта — общая масса воды, солей и механических примесей в нефти или масса воды в нефтепродуктах.

Масса нетто — разность масс брутто и массы балласта.

ПРИЛОЖЕНИЕ 2 Обязательное

МАТЕМАТИЧЕСКИЕ МОДЕЛИ КОСВЕННЫХ МЕТОДОВ ИЗМЕРЕНИЙ МАССЫ И ИХ ПОГРЕШНОСТЕЙ

1. Модель объемно-массового динамического метода

m=V-r(\+$bt).(\+4bp), (I)

где m — масса продукта, кг;

V — объем продукта, м3; р—плотность продукта, кг/м3;

—tv) — разность температур продукта при измерении плотности (/р) и объема (/»), #С;

3 — коэффициент объемного расширения продукта, 1/°С;

—Рр)—разность давлений при измерении объема (Pv) и плотности (*Р ), МПа;

у— коэффициент сжимаемости от давления, 1/МПа.

L1. Модель погрешности метода

Д /71= ±1,1

Ду2+Др2-Ц р

Д&,

1+1и.

ГОСТ 26976-86 Стр. 5

100 +ДЛ1

(2)

где Ат—относительная погрешность измерения массы продукта, %;

AV—относительная погрешность измерения объема, %;

&q— относительная погрешность измерения плотности, %;

Дб( — абсолютная погрешность измерения разности температур бt, °С;

ДМ — относительная погрешность центрального блока обработки и индикации данных, %;

2. Модель объемн о-м ассового статического метода

m=mr-ml+1=*Vl( 1+2 аВ,гСТ) Pi (1+Р&ц) ~vi+i О + 2оЛ/(Ж) ст)Х

Xf,+. <з>

где Vu Vi+x— объемы продукта, соответственно, в начале и конце товарной операции, определяемые по градуировочной таблице резервуара, м3;

Oil — средние плотности продукта, соответственно, в начале и в конце товарной операции, кг/м3; а — коэффициент линейного расширения материала стенок резервуара, 1°С;

—tTV)—разность температур стенок резервуара при измерении объема (М) и при градуировке (7гр), °С.

2.1. Модель погрешности метода

т.

т2

^-•юо) +Д/(2+Др2+^

•100

+

т

М-1

т*

;

Уг-У» 1

н-н1+1

— среднее значение

площади

сечения части резервуара,

на

которой отпущен продукт, м2;

Стр. 6 ГОСТ 26976-86

g—ускорение свободного падения, м/с2;

Pi; Pi+1 — давление продукта в начале и в конце товарной операции, Па;

—Pi+1 — разность давлений продукта в начале и в конце .товарной операции, Па.

3.1. Модель погрешности метода для формулы (5)

Д/п==±1,1

|

P? S2* Д5?+ДЯ2 ~g‘ m% |

A^+1+AP?+1 m2 |

+ДЛ*2, (7)

для формулы (6) Am=±l,l b%P2+bS2z^rAM2 , (8)

где ASi, ASj+]— относительные погрешности измерения сечения резервуара, соответственно, в начале и в конце товарной операции, %; APi, APi-fi — относительные погрешности измерения давлений, соответственно, в начале и в конце товарной операции, %;

Д£Р — относительная погрешность измерения разности давлений

6Л %;

ASсп — относительная погрешность измерения среднего значения площади сечения резервуара, из которой отпущен продукт, %. 4. Модели измерения массы нетто нефти При применении объемно-массового метода измерения массы:

ОТн=т-/й6=Кр(Н-р8()(1+т8р) )• (9)

При применении гидростатического метода измерений массы:

/ин=:т—тб=т I 1 —

Ув

100

Рв+®

хс

j2-sL\ 2 100 Г

(10)

где mw—масса нефти нетто, кг; п%б — масса балласта, кг; фв — объемная доля воды в нефти, %; qb — плотность воды, кг/м3;

—концентрация хлористых солей, кг/м3; шмп —нормированная массовая доля механических примесей в нефти,

4.1. Модели погрешности методов для формулы (9)

•1002

+’

+ДМ2,

(11)

ГОСТ 26976-86 Стр. 7

для формулы (10)

где Aqb — абсолютная погрешность измерения плотности воды, кг/м3;

Д<рв — абсолютная погрешность измерения содержания воды, % объемных;

iAo>x.c—абсолютная погрешность измерения концентрации хлористых солей, кг/м3;

Примечание. Погрешности измерения параметров р, 8р, a, , bw в моделях погрешностей методов не учитывают ввиду их малого влияния.

ПРИЛОЖЕНИЕ 3 Справочное

ПРИМЕРЫ ВЫЧИСЛЕНИЙ МАССЫ ПРОДУКТА И ОЦЕНКИ ПОГРЕШНОСТЕЙ МЕТОДОВ

1. Объемно-массовый динамический метод 1.1 При применении объемно-массового динамического метода применяют следующие средства измерений:

турбинный счетчик с пределами допускаемых значений относительной погрешности (в дальнейшем погрешностью) Д1/=±0,2%;

поточный плотномер с абсолютной погрешностью бр =±1,3 кг/м3;

термометры с абсолютной погрешностью Д?=±0,5°С;

манометры класса I с верхним пределом диапазона измерения Ртах — 10 МПа.

Обработка результатов измерений производится на ЭВМ с относительной погрешностью AM =±0,1%.

1.2. Измеренный объем продукта V=687344 м3.

1.3. По результатам измерений за время прохождения объема вычисляют следующие параметры (средние арифметические значения):

температуру продукта цри измерении объема /и = 32°С; давление при измерении объема Pv = 5,4 МПа; температуру продукта при измерении плотности /р =30°С;

давление при измерении плотности Рр =5,5 МПа;

плотность продукта р = 781 кг/м3.

Стр. 8 ГОСТ 26*76—86

1.4. По справочникам определяют:

коэффициент объемного расширения продукта 3=8* 10″4 1/°С;

коэффициент сжимаемости продукта от давления у= 1,2 • 10″3 1/МПа.

1.5. Массу прошедшего по трубопроводу продукта вычисляют по формуле (1)

/и= 687344-781 ■ • =

=535892444 кг=535,9 тыс. т.

1.6. Для определения погрешности метода вычисляют:

•относительную погрешность измерения плотности по формуле

Др=——100%=-— -100%=0,17%,

Pmln ’50

где Qmm — минимальное допускаемое в методике выполнения измерений (МВИ) значение плотности продукта;

абсолютную погрешность измерения разности температур

До(=± Y Д^+Д*р=± V 0,54-0,52 =±0,7°С.

1.7. При определении погрешности метода учитывают, что она достигает максимума при максимально допускаемом превышении температуры tv над температурой t? , которое должно указываться в МВИ. Для примера

принимаем, что в МВИ задано значение Ю°С.

1.8. Погрешность объемно-массового динамического метода измерения вычисляют по формуле (2) приложения 2:

Am=±l, 1 ‘j/0,22+0,172+8-10-4 [——— J+0■ 1*=±0, 33% .

2. О б ъ е м н о-м ассовый статический метод

2.1. При применении объемно-массового статического метода использованы следующие средства измерений:

стальной вертикальный цилиндрический резервуар вместимостью 10000 м3, отградуированный с относительной погрешностью ДК=±0,1% при температуре Ар = 18°С;

уровнемер с абсолютной погрешностью АН—±12 мм;

ареометр для нефти (нефтеденсиметр) с абсолютной погрешностью Де-0,5 кг/м3;

термометры с абсолютной погрешностью Д/=±1°С,

Обработка результатов измерений производится на ЭВМ с относительной погрешностью AM =±0,1%.

2.2. При измерениях перед отпуском продукта получены следующие результаты:

высота налива продукта = 11,574 м;

плотность продукта из объединенной пробы в лабораторных условиях при температуре tp =22°С £г=787 кг/м3;

ПРАВИЛА ЖЕЛЕЗНОДОРОЖНЫХ ПЕРЕВОЗОК ГРУЗОВ

| Пункт 1, 2 | Пункт 3 | Пункт 4. Класс 2 — Газы | Пункт 4. Класс 3 — ЛВЖ | Пункт 4. Класс 4 | Пункт 4. Класс 5,6,8,9 | Пункт 5, 6 |

| Приложение 1 | Приложение 2 | Приложение 3 | Приложение 4 | Приложение 5 | Приложение 6 | Приложение 7 |

Приложение № 4 к Правилам перевозок жидких грузов наливом в вагонах-цистернах

и вагонах бункерного типа для перевозки нефтебитума

Порядок определения массы нефти и нефтепродуктов в вагонах-цистернах расчетным способом

В настоящем приложении приведен порядок определения массы нефти и нефтепродуктов в вагонах-цистернах объемно-массовым статическим методом, включающий в себя отбор проб для определения температуры и плотности груза, выполнение замеров высоты налива и расчет массы груза в вагоне-цистерне.

1. Количество продукции при отгрузке и приемке определяется объемно-массовым статическим методом, то есть замером высоты налива нефтепродукта в цистерне метрштоком, определением объема по таблицам калибровки, замером плотности и последующим расчетом массы нефтепродукта.

Допускается производить определение массы груза в железнодорожной цистерне путем взвешивания на вагонных весах массы тары и массы брутто и последующим определением массы нетто.

2. Порядок отбора проб, определения среднеобъемной температуры и плотности нефтепродукта, залитого в железнодорожную цистерну.

2.1. Для определения среднеобъемной температуры и плотности груза пробы из вагонов-цистерн отбираются в соответствии с ГОСТ 2517 «Нефть и нефтепродукты. Методы отбора проб». Точечную пробу из вагона-цистерны отбирают переносным пробоотборником с уровня, расположенного на высоте 0,33 внутреннего диаметра цистерны, считая от нижней образующей котла. Схема производства отбора проб представлена на рис. 1. Уровни отбора точечных проб из вагонов-цистерн, находящихся в эксплуатационном парке сети, приведены в табл. 1.

Рис. 1 Схема отбора проб нефтепродуктов из железнодорожных цистерн Таблица 1 Уровни отбора проб нефтепродуктов из железнодорожных цистерн (согласно ГОСТ 2517)

| Тип калибровки цистерн | 79 | 80 | 81 | 82 | 83 | 85 | 86 | 87 | 88 | 89 | 90 | 91 | 92 | 93 | 94 | 95 | 96 | 99 | 100 | 101 |

| Уровни отбора проб, считая от верхней грани горловины люка-лаза (колпака), см | 205 | 210 | 204 | 215 | 212 | 204 | 204 | 204 | 204 | 207 | 217,5 | 206 | 217,5 | 217,5 | 204 | 204 | 204 | 204 | 208 | 217,5 |

Примечание:* — Для цистерн, имеющих высоту колпака 85 мм.

2.2. Переносные пробоотборники (рис. 2) для отбора проб нефтепродуктов должны иметь крышки или пробки, обеспечивающие их герметичность, и легко открываться на заданном уровне. Масса переносного пробоотборника должна быть достаточной, чтобы обеспечить его погружение в нефтепродукт

2.3. Перед каждым отбором проб необходимо осматривать пробоотборник для выявления возможных дефектов корпуса, пробок, крышек, прокладок, нарушающих герметичность пробоотборника, а также наличия посторонних жидкостей и предметов. Во избежание загрязнения переносные пробоотборники переносятся в чехлах, футлярах или другой упаковке.

Рис. 2 Переносной пробоотборник

2.4. Закрытый пробоотборник опускают до заданного уровня согласно табл. 1 так, чтобы отверстие, через которое происходит его заполнение, находилось на уровне, обозначенном на рис. 1. При измерении температуры и плотности нефтепродукта пробоотборник выдерживают на заданном уровне до начала его заполнения не менее 5 мин, открывают крышку или пробку, заполняют пробоотборник и поднимают его.

2.5. Бутылку с отобранной пробой легкоиспаряющегося нефтепродукта вынимают из каркаса, герметично закрывают, а для отбора следующей пробы вставляют сухую чистую бутылку.

2.6. Точечные пробы из нескольких цистерн с нефтепродуктами одной марки отбирают из каждой четвертой цистерны, но не менее чем из двух цистерн. При сливе нефтепродуктов разных марок или нефтепродуктов одной марки, но имеющих разные качественные паспорта (сертификаты) грузоотправителя, пробы отбирают и анализируют отдельно. Точечные пробы нефтепродуктов, предназначенных для поставки на экспорт, для длительного хранения, отбирают из каждой цистерны.

2.7. При выполнении работ по отбору проб следует соблюдать правила техники безопасности и пожарной безопасности при обращении с нефтепродуктами.

Переносные пробоотборники должны быть изготовлены из материала, не образующего искр при ударе (алюминия, бронзы, латуни и др.). В целях предотвращения вдыхания вредных паров нефтепродуктов при отборе проб необходимо стоять спиной к ветру. Отбор проб нефтепродуктов следует производить при наличии не менее чем двух человек.

На эстакадах налива и слива должны быть установлены светильники, изготовленные во взрывозащищенном исполнении. Отбор проб следует производить в специальной одежде и обуви, изготовленных из материалов, не накапливающих статическое электричество.

Для крепления пробоотборника должны использоваться гибкие, не дающие искр, металлические тросики, а также шнуры (веревки) из неэлектропроводных материалов, на поверхности которых должен быть закреплен многожильный, не дающий искр, неизолированный металлический проводник, соединенный с пробоотборником. Перед отбором проб тросик или проводник должны заземляться.

2.8. Пробу нефтепродукта из железнодорожной цистерны допускается отбирать через 10 мин после окончания ее налива. Запрещается отбирать пробы нефтепродуктов во время грозы.

2.9. Для определения массы груза объемно-массовым статическим методом необходимо иметь значения плотности жидкости в цистерне при температуре налива. Плотностью жидкости является ее масса в единице объема. В соответствии с международной системой единиц СИ в качестве единицы измерения плотности применяют килограмм на кубический метр (кг/м3). Для практических целей допускается измерять плотность в граммах на кубический сантиметр (г/см3). Плотность наливных грузов определяют в соответствии с ГОСТ 3900 «Нефть и нефтепродукты. Методы определения плотности» с помощью ареометров (рис. 3) или других специальных измерительных приборов.

Рис. 3 Ареометр

Ареометр представляет собой запаянную с обеих сторон трубку 1, уширенную книзу. В узкой верхней части ареометра помещена шкала 2, каждое деление которой соответствует 0,0005 г/см3. В уширенной части прибора может быть помещен термометр со шкалой 3. Ареометр для нефти изготавливают по ГОСТ 18481.

Нефтепродукт, предназначенный для определения плотности, наливается в устойчивый стеклянный цилиндр (по ГОСТ 18481), высота которого должна быть больше длины ареометра. Чистый и сухой ареометр осторожно погружают в испытуемую жидкость плавно и строго вертикально, поддерживая его за верхний конец, не допуская смачивания части трубки, расположенной выше уровня жидкости. Необходимо следить за тем, чтобы ареометр не касался стенок и дна цилиндра.

После прекращения вертикальных колебаний ареометра производится отсчет по верхнему краю 2 мениска нефтепродукта, то есть по границе смачиваемости трубки 1 ареометра (рис. 4).

Показание ареометра отсчитывается с точностью до 0,0005 г/см3, при этом глаз наблюдателя должен находиться на уровне мениска жидкости.

Одновременно с замером плотности определяют температуру нефтепродукта по термометру ареометра или отдельному термометру (по ГОСТ 400).

Температуру продукта измеряют во всех случаях непосредственно у цистерны сразу же после извлечения пробоотборника из цистерны. Необходимо следить за тем, чтобы термометр не касался стенок и дна цилиндра. Определение плотности нефтепродукта непосредственно на месте отбора проб допускается только при соблюдении следующих условий:

- имеется ровная устойчивая горизонтальная площадка, не подверженная сотрясениям и удобная для производства измерений;

- измерительные приборы полностью защищены от воздействия ветра и атмосферных осадков.

При несоблюдении указанных условий плотность отобранной пробы нефтепродукта определяется в закрытом помещении с обязательным последующим приведением полученного значения плотности к плотности нефтепродукта при среднеобъемной температуре груза в цистерне.

2.10. Плотность нефтепродуктов зависит от температуры, уменьшаясь с повышением и увеличиваясь с понижением температуры, поэтому для сравнения численных значений принята плотность, определенная при 20°С.

На практике нефтепродукт отгружается или поступает под выгрузку с температурой, отличающейся от 20°С, поэтому для установления соответствия качественному паспорту (сертификату) поставщика или техническим нормам, изложенным в ГОСТ или ТУ, плотность, определенную ареометром в пробе из железнодорожных цистерн, переводят в плотность при 20°С, используя данные таблиц ГОСТ 3900.

В паспорте качества (сертификате) имеются данные о плотности нефтепродукта при температуре +20°С. Тогда плотность нефтепродукта ρt, при любой температуре t можно определить по формуле:

где ρ20 — плотность нефтепродукта при температуре 20°С согласно качественному паспорту (сертификату), г/см3;

α — температурная поправка плотности на 1°С, г/см3.

Температурная поправка a определяется, исходя из значения плотности нефтепродукта при температуре 20°С по табл. 2.

Таблица 2 Средние температурные поправки плотности нефтепродуктов

2.11. Иногда в сопроводительных документах указывают плотность нефтепродукта, определенную при температуре +15°С. Если данные о плотности груза при 20°С отсутствуют, для сравнения плотности нефтепродукта при его реальной температуре с плотностью при 15°С используют формулу:

В этом случае температурная поправка плотности на 1°С a принимается по данным табл. 3.

Таблица 3 Средние температурные поправки плотности нефтепродуктов

3. Порядок определения объема жидкости в железнодорожной цистерне.

3.1. Объем жидкости в цистернах определяется по «Таблицам калибровки железнодорожных цистерн», исходя из типа калибровки цистерны и высоты налива.

Калибровочный тип цистерны обозначается только типовыми металлическими цифрами, приваренными к боковой поверхности котла под номером цистерны.

3.2. Высота налива нефтепродукта определяется специальным измерительным прибором — метрштоком, представляющим собой металлическую составную трубу с длиной шкалы до 3,5 м. Цена наименьшего деления шкалы составляет 1 мм.

3.3. Высота налива замеряется в двух противоположных точках люка-лаза (колпака) по продольной оси цистерны не менее двух раз в каждой точке. Для производства замеров метршток плавно и строго вертикально опускается через люк-лаз до нижней образующей котла. Необходимо избегать резких ударов о дно цистерны и следить за тем, чтобы метршток не упирался в выступающие части цистерны и универсального сливного прибора, лестницы или другие посторонние предметы. Опущенный до соприкосновения с нижней образующей котла, метршток быстро и плавно извлекается. Высота налива в сантиметрах отсчитывается по линии смачивания метрштока нефтепродуктом. Расхождение между двумя отсчетами замера не должно превышать 0,5 см, в противном случае измерение повторяется. За высоту налива нефтепродукта принимают среднее арифметическое результатов замеров, произведенных в двух противоположных точках. Полученный результат округляется до целого сантиметра: величина менее 0,5 см отбрасывается, а 0,5 см и более принимается за целый сантиметр.

3.4. При измерении высоты налива светлых нефтепродуктов (особенно бензина) рекомендуется шкалу метрштока в районе предполагаемого отсчета натереть мелом для лучшего определения линии смачивания.

3.5. По полученной высоте налива в сантиметрах для каждого калибровочного типа по соответствующей таблице калибровки определяется объем налитого нефтепродукта.

От правильности замера высоты налива, плотности и температуры нефтепродукта зависит точность определения массы груза в цистерне.

3.6. Расчет массы нефтепродукта в цистернах объемно-массовым статическим методом.

Для определения массы нефтепродукта этим способом необходимо:

- замерить метрштоком высоту налива;

- отобрать пробу продукта с уровня, соответствующего 0,33 диаметра цистерны, считая от нижней образующей котла;

- немедленно после извлечения пробы из цистерны замерить среднеобъемную температуру и плотность нефтепродукта ареометром;

- установить тип калибровки цистерны по соответствующим знакам на ее котле;

- согласно замеренной высоте налива по соответствующей таблице калибровки определить объем нефтепродукта;

- рассчитать массу нефтепродукта в цистерне, умножив определенный по таблицам калибровки объем нефтепродукта на его плотность при среднеобъемной температуре в цистерне.

3.7. Используемые для определения массы нефтепродукта приборы (термометр, ареометр, метршток) должны быть поверены, иметь соответствующие клейма и свидетельства Госповерителя.

3.8. Пример определения массы наливного груза расчетным путем.

Исходные данные. Нефтепродукт перевозится в цистерне типа калибровки 62. Высота налива, установленная метрштоком: 2746 мм. Плотность нефтепродукта при температуре +20°C, по данным паспорта качества: 0,824 г/см3. Температура груза в цистерне по данным измерений: -12°C. Требуется определить массу перевозимого нефтепродукта.Расчет. Масса нефтепродукта определится по формуле:

где V — объем груза в вагоне, дм3;

ρ — плотность груза, кг/дм3.

Объем груза при высоте налива 275 см (по правилам округления 274,6 см округляется в большую сторону до 275 см) для данного типа цистерн в соответствии с Таблицей калибровки (тип 62) составляет 69860 дм3.

Плотность нефтепродукта при данной температуре:

- Определяется разность температур +20°C — (-12°C) = 32°C;

- Температурная поправка на 1°C согласно таблице 2 средних температурных поправок плотности нефтепродуктов для плотности 0,8240 кг/дм3 составит 0,000738 кг/дм3; соответственно на 32°C составит 0,000738´32 = 0,023616 кг/дм3, или округленно 0,0236 кг/дм3;

- При температуре груза более +20°С полученное произведение (0,0236 кг/дм3) вычитается из значения плотности при +20°С, а при температуре нефтепродукта в цистерне ниже +20°С, полученное произведение прибавляется к значению плотности при +20°С.

Масса нефтепродукта в цистерне составит:

Сколько литров в бензовозе?

Ответ: наиболее распространенный объем цистерны бензовоза 11000 литров.

Пример расчета объема цистерны бензовоза

| На шасси |

На прицепе |

На полуприцепе |

Бензовозы на шасси

Объем цистерны бензовоза, как правило, определяется грузоподъемностью шасси, на которое монтируется автоцистерна для нефтепродуктов.

Так, если грузоподъемность шасси составляет 11225кг, то вес полной цистерны вместе с массой самой цистерны, насоса и прочего оборудования не должен превышать 11225 кг. Масса пустой автоцистерны объемом около 10-11000 литров составляет около 800кг, значит, масса бензина в автоцистерне не должна превышать 11225кг (грузоподъемность шасси) – 800 (масса автоцистерны и оборудования) = 10425кг. Один литр бензина весит примерно 830-860грамм. Значит, объем бензина массой 10425кг будет 12560 литров. Это определяет максимально возможный объем бензовоза. Для безопасности реальный объем делают несколько меньше.

Более половины бензовозов в России смонтированы на следующих шасси:

| Шасси |

Объем бензовоза в литрах |

|

КамАЗ 43118 |

10 000 — 12 000 |

|

Газ 3309 |

4 900 |

|

КамАЗ 65115 |

12 000 — 15 000 |

|

Урал 4320 |

9 000 — 12 000 |

|

Урал 5557 |

7 500 |

Всегда ли надо ставить автоцистерну максимально возможного для конкретного шасси объема?

Нет, не всегда, если Вы взяли подряд на перевозку бензина по 10 000 литров, то и автоцистерну бензовоза надо выбрать соответствующего объема.

Производим как серийные автоцистерны бензовозов так и автоцистерны по индивидуальным заказам без удорожания продукции. У нас Вы можете заказать именно такую автоцистерну, которая необходима. Для заказа позвоните нам по телефону 8-800-222-03-10 (звонок по РФ бесплатный, для звонков из других стран звоните на номер +7 351 240-00-10), либо отправьте заявку на электронную почту zakaz@chmz.org

Бензовоз на прицепе

Максимальный объем прицепа-цистерны, в том числе для транспортировки топлива, ограничивается правилами дорожного движения РФ (далее ПДД). Так ПДД устанавливает максимальную ширину, высоту и длину прицепа. Ширина до 2,5 метров, высота до 4 метров и длина до 12 метров.

Мы производим двух- и трех-осные прицепы-цистерны объемом до 17 000 литров.

Полуприцепы-цистерны

Как правило объем полуприцепов-цистерн для нефтепродуктов находится в диапазоне от 20 до 44 тысяч литров. Мы производим полуприцепы цистерны объемом от 20 до 40 тысяч литров ( 20-40 м3 ) как на полуприцепах с несущей рамой (для сложных дорожных условий), так и с несущей цистерной.